Nome Técnico: EXECUÇÃO DE INSPEÇÃO TÉCNICA DE SISTEMAS DE EXTRUSÃO E GRANULAÇÃO DE MATERIAIS PLÁSTICOS, ELABORAÇÃO DE RELATÓRIO TÉCNICO COM A EMISSÃO DA ART

Referência: 143854

Ministramos Cursos e Treinamentos em Idioma Técnico: Português, Inglês, Japonês, Espanhol, Mandarim, Alemão entre outros.

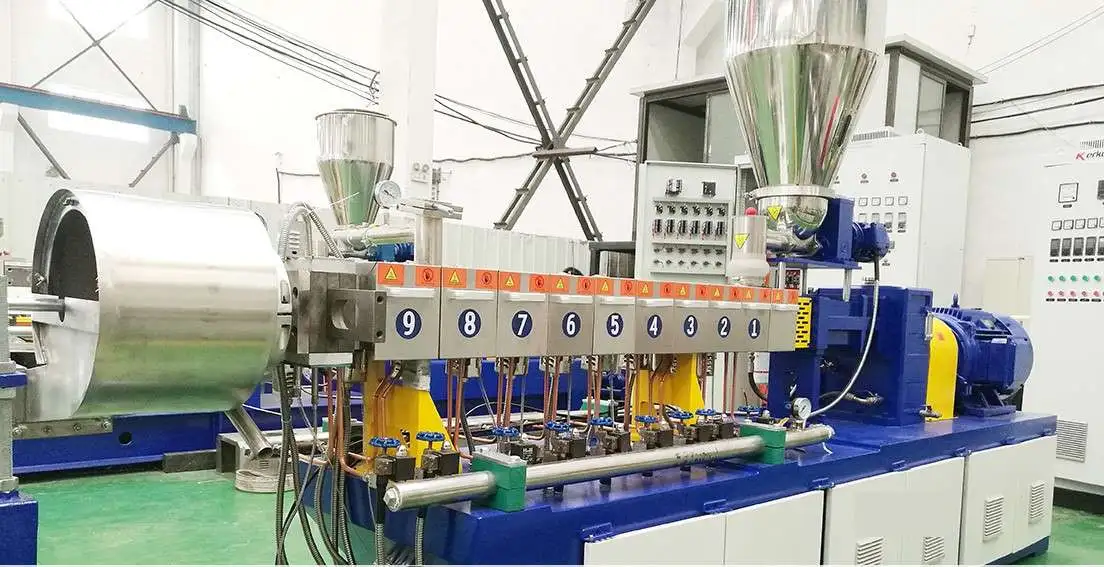

O Laudo Sistemas de Extrusão Granulação de Materiais Plásticos é um documento técnico fundamental que assegura que o processo de extrusão de materiais plásticos atenda a normas rigorosas de segurança e qualidade.

Isto porque este laudo avalia as condições necessárias para a operação segura e eficiente dos sistemas de extrusão, garantindo, desse modo, que todos os equipamentos envolvidos, como extrusoras e granuladores, operem com eficiência máxima e com impacto ambiental reduzido. Vamos explorar mais sobre o assunto.

Avaliação completa para garantir qualidade e eficiência no processamento de materiais plásticos

O que são Sistemas de Extrusão?

Os sistemas de extrusão representam processos industriais que transformam materiais plásticos em produtos de formas específicas. Ou seja, o material plástico, geralmente na forma de grânulos, pellets ou pó, é alimentado em uma máquina.

Em seguida, esses materiais são aquecidos e forçados através de um molde, adquirindo a forma desejada. Então, o material é resfriado e, em seguida, cortado em pedaços menores.

Esse método é amplamente utilizado para criar produtos plásticos de alta qualidade, sendo essencial para a produção em massa de materiais plásticos recicláveis.

A extrusão se destaca como uma técnica versátil, permitindo a fabricação de uma ampla gama de produtos, que vão desde tubos e perfis até filmes e folhas plásticas.

Além disso, o controle preciso das condições de extrusão, como temperatura e pressão, é crucial para garantir a qualidade do produto final. Importante ressaltar que a extrusão pode ser combinada com outros processos, como a injeção, para criar produtos ainda mais complexos e inovadores.

Sendo assim, a extrusão não apenas facilita a produção eficiente, mas também promove a sustentabilidade por meio da reciclagem de plásticos.

Para que Serve o Laudo Sistemas de Extrusão Granulação de Materiais Plásticos?

O Laudo Sistemas de Extrusão Granulação de Materiais Plásticos serve para garantir que todos os processos, bem como os equipamentos usados na extrusão, estejam em conformidade com as normas de segurança e saúde.

Este laudo técnico é, portanto, essencial para assegurar que os operadores de extrusoras e outros profissionais envolvidos no processo trabalhem em um ambiente seguro, sem riscos desnecessários.

Além disso, o laudo visa minimizar o impacto ambiental, otimizando o uso de energia e materiais, e garantindo que a produção esteja de acordo com as exigências regulamentares.

Através desse laudo, as empresas podem identificar possíveis falhas nos processos e equipamentos, permitindo que, desse modo, ações corretivas sejam implementadas antes que problemas maiores ocorram. Isso não apenas melhora a segurança, mas também a eficiência operacional.

Soluções técnicas para controle de qualidade em processos industriais de transformação de plásticos

Quais são os Principais Equipamentos Usados na Extrusão?

Os principais equipamentos utilizados no processo de extrusão de plásticos incluem:

Extrusora de Granulação

A extrusora é o principal equipamento responsável por aquecer e moldar o plástico. Ela utiliza um sistema de roscas que empurra o material através de um cilindro aquecido, onde ele se funde e é moldado.

Moinho de Faca

O moinho de faca desempenha um papel crucial na reciclagem de plásticos, pois tritura resíduos plásticos, transformando-os em partículas menores. Portanto, ao permitir a reutilização de plásticos, o moinho de faca se torna essencial para promover um ciclo de produção mais responsável e ambientalmente amigável.

Aglutinador

O aglutinador desempenha um papel fundamental na conversão do plástico reciclado em material utilizável.

Ele mistura o plástico com aditivos e outros componentes, o que melhora significativamente suas propriedades. Esse processo não apenas aumenta a qualidade do material, mas também garante que ele atenda aos padrões exigidos para a extrusão.

Portanto, sua importância se reflete na eficiência e na qualidade do produto final, contribuindo para um ciclo de reciclagem mais eficaz e sustentável.

Granulador

O granulador realiza o corte final dos materiais em grânulos.

Cada um desses equipamentos desempenha um papel importante na transformação de materiais plásticos em produtos acabados. A manutenção adequada desses sistemas, com base no laudo técnico, assegura o bom funcionamento e a longevidade dos equipamentos.

Quais são os Benefícios do Laudo Sistemas de Extrusão Granulação de Materiais Plásticos para o Sistema de Extrusão?

Os sistemas de extrusão de materiais plásticos oferecem vários benefícios, como:

Eficiência Produtiva

A extrusão permite a produção em larga escala com altos níveis de qualidade. O processo contínuo de extrusão reduz, dessa forma, o tempo de produção e aumenta a capacidade de produção, tornando-o ideal para atender à demanda do mercado.

Reciclagem de Plásticos

Esse processo facilita a reutilização de materiais plásticos reciclados, reduzindo o impacto ambiental.

Flexibilidade de Design

O processo de extrusão permite moldar plásticos em diferentes formas e tamanhos. Essa flexibilidade é fundamental para atender às necessidades específicas dos clientes e do mercado, possibilitando a criação de produtos inovadores.

Esses benefícios tornam o sistema de extrusão essencial para a produção sustentável e eficiente de materiais plásticos. À medida que a demanda por plásticos recicláveis e sustentáveis cresce, a extrusão se torna uma solução cada vez mais relevante.

Qual a Importância do Laudo Sistemas de Extrusão Granulação de Materiais Plásticos?

A segurança nos sistemas de extrusão é um fator definitivo para o sucesso da operação industrial. O Laudo Sistemas de Extrusão Granulação de Materiais Plásticos é necessário a fim de identificar possíveis riscos e implementar medidas preventivas que protejam os operadores e o meio ambiente.

Equipamentos mal regulados ou mal utilizados podem resultar em acidentes graves, além de comprometer a qualidade do produto final.

Medidas como treinamento adequado para os operadores, manutenção regular dos equipamentos e a implementação de práticas de trabalho seguras são fundamentais para garantir um ambiente de trabalho seguro.

Como Solicitar o Laudo Sistemas de Extrusão Granulação de Materiais Plásticos?

Solicitar o Laudo Sistemas de Extrusão Granulação de Materiais Plásticos é fundamental para assegurar que todos os processos estejam de acordo com as normas técnicas e regulatórias.

Esse documento permite que empresas mantenham suas operações seguras e eficientes, além de estarem em conformidade com as exigências ambientais. O processo de solicitação geralmente envolve uma avaliação inicial, seguida de uma inspeção detalhada dos equipamentos e processos.

Conclusão

O Laudo Sistemas de Extrusão Granulação de Materiais Plásticos é, portanto, essencial para garantir a segurança, eficiência e sustentabilidade dos processos de extrusão. Ele fornece dados críticos para otimizar a produção e proteger tanto os trabalhadores quanto o meio ambiente.

Solicite agora mesmo o Laudo Sistemas de Extrusão Granulação de Materiais Plásticos com a nossa equipe e garanta, desse modo, que seus processos atendam às normas de segurança e eficiência!

Laudo Sistemas de Extrusão Granulação de Materiais Plásticos

EXECUÇÃO DE INSPEÇÃO TÉCNICA DE SISTEMAS DE EXTRUSÃO E GRANULAÇÃO DE MATERIAIS PLÁSTICOS, ELABORAÇÃO DE RELATÓRIO TÉCNICO COM A EMISSÃO DA ART

Objetivo

Realizar inspeção técnica detalhada nos sistemas de extrusão e granulação de materiais plásticos, avaliando o desempenho, a conformidade com normas técnicas aplicáveis e a integridade operacional. A inspeção culminará na elaboração de um relatório técnico contendo os resultados da análise, as conclusões e as recomendações, com emissão da Anotação de Responsabilidade Técnica (ART).

Atividades a Serem Realizadas

Planejamento da Inspeção:

Reunião inicial para alinhamento de requisitos técnicos e operacionais.

Identificação dos sistemas a serem avaliados, incluindo características técnicas e operacionais.

Análise documental prévia: manuais, especificações técnicas e registros de manutenção.

Execução da Inspeção Técnica:

Verificação de conformidade estrutural:

Análise das condições físicas e estruturais dos sistemas de extrusão e granulação.

Inspeção visual para identificar desgastes, trincas, corrosão e outros danos.

Avaliação do desempenho operacional:

Medição de parâmetros operacionais como temperatura, pressão e vazão nos componentes críticos.

Análise da eficiência do processo de extrusão e granulação em relação às especificações técnicas.

Teste funcional do sistema, verificando a qualidade e uniformidade do material processado.

Análise de segurança:

Verificação do estado e da funcionalidade dos dispositivos de segurança.

Avaliação da conformidade com normas regulamentadoras, como a NR 12 (Segurança no Trabalho em Máquinas e Equipamentos) e ISO aplicáveis.

Diagnóstico e Recomendações:

Identificação de não conformidades e falhas críticas.

Elaboração de recomendações para correção de problemas e melhoria do desempenho.

Entregáveis

Relatório Técnico:

Descrição detalhada das condições encontradas.

Resultados das análises técnicas realizadas.

Diagnóstico e recomendações técnicas.

Emissão da ART:

Registro formal do serviço técnico executado, conforme exigências legais.

Cronograma

O cronograma será definido de acordo com a complexidade do serviço e as condições identificadas durante a inspeção. O prazo para entrega do relatório técnico e da ART será acordado com o contratante, levando em conta o tempo necessário para a análise técnica e elaboração detalhada do documento final.

Equipe Técnica

O trabalho será realizado por uma equipe composta de engenheiros especializados em processos industriais e segurança de máquinas, todos devidamente registrados no CREA.

Garantia de Qualidade

Os serviços serão executados seguindo rigorosamente as normas técnicas e regulamentadoras aplicáveis, garantindo a qualidade e a confiabilidade dos resultados.

Considerações Finais

Este escopo visa atender às demandas técnicas e legais, garantindo a segurança, eficiência e conformidade dos sistemas de extrusão e granulação de materiais plásticos.

Disposições Finais:

Registro fotográfico;

Registro das Evidências;

Conclusão do PLH;

Proposta de melhorias corretivas;

Emissão da ART (Anotação de Responsabilidade Técnica) – exceto Laudo Pericial;

Plano de Inspeção e Manutenção do Equipamento é obrigatório conforme previsto na NR 12.

Laudo Sistemas de Extrusão Granulação de Materiais Plásticos