Nome Técnico: EXECUÇÃO DE MANUTENÇÕES PONTUAIS, CÍCLICAS EM MÁQUINAS E EQUIPAMENTOS, ELABORAÇÃO DO RELATÓRIO TÉCNICO COM EMISSÃO DA ART

Referência: 166862

Ministramos Cursos e Treinamentos; Realizamos Traduções e Versões em Idioma Técnico: Português, Inglês, Espanhol, Francês, Italiano, Mandarim, Alemão, Russo, Sueco, Holandês, Hindi, Japonês e outros consultar.

Manutenção Máquinas e Equipamentos

Manutenção Máquinas e Equipamentos: Garantir que máquinas e equipamentos operem com máxima eficiência, segurança e disponibilidade, minimizando falhas inesperadas, otimizando recursos e prolongando a vida útil dos ativos industriais, dentro dos parâmetros técnicos e legais exigidos pelas normas aplicáveis. Assim, a manutenção deixa de ser um custo e se torna uma inteligência estratégica do processo produtivo.

Sendo assim, ela revela falhas invisíveis, evita colapsos silenciosos e transforma dados técnicos em decisões assertivas. Ignorá-la é confiar no acaso. Executá-la é controlar o futuro do seu equipamento com precisão.

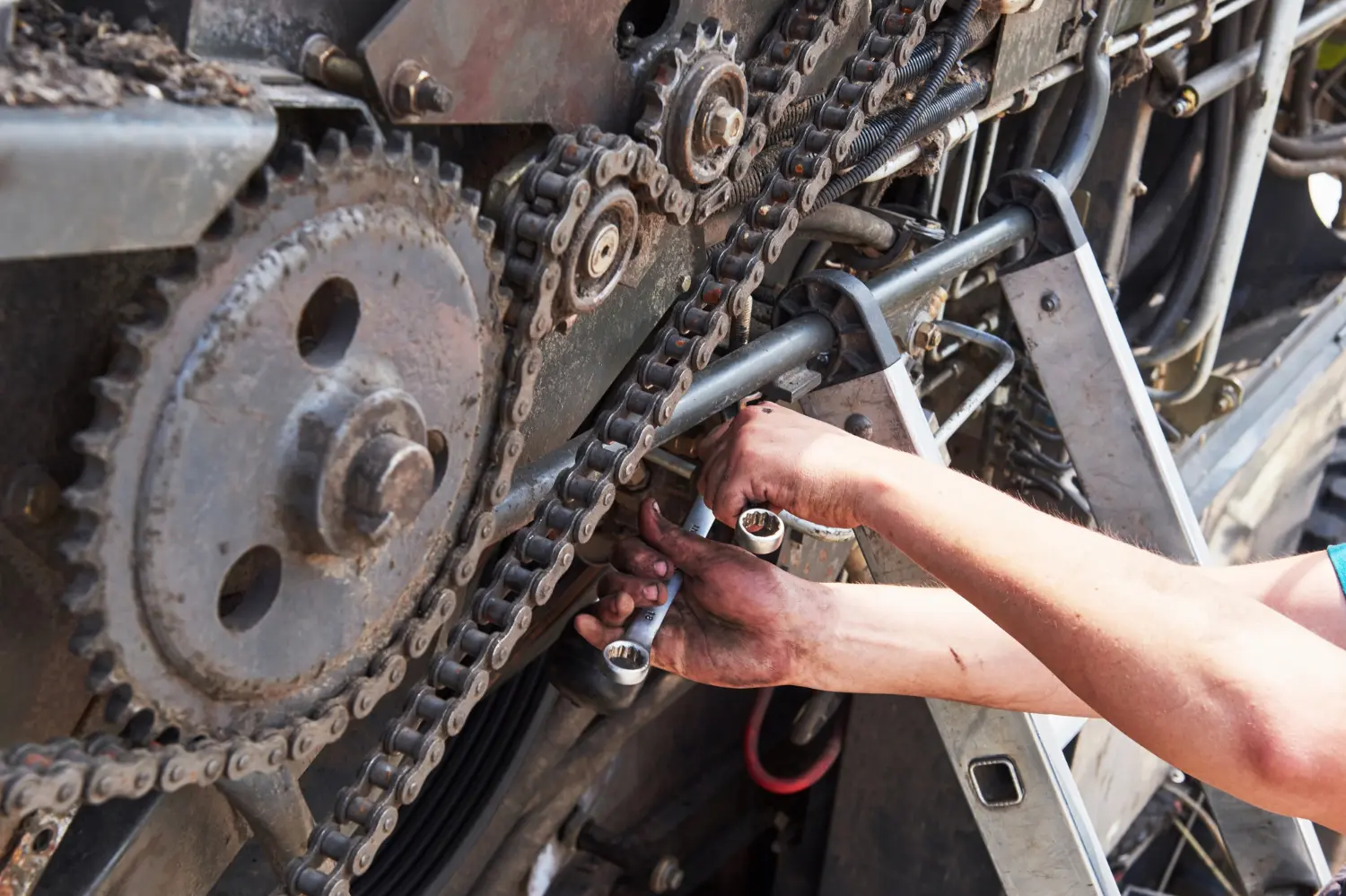

Manutenção mecânica em sistema de corrente e engrenagem. Ajuste pontual para garantir sincronismo e evitar desgaste prematuro

O que caracteriza uma manutenção realmente eficaz em máquinas e equipamentos?

Uma manutenção eficaz não é aquela que apenas corrige a falha, mas a que prevê, mitiga e documenta o processo técnico com rastreabilidade. Isso envolve aplicação de planos cíclicos, gestão por indicadores e emissão de ART. O verdadeiro diferencial está na capacidade de integrar confiabilidade operacional com segurança normativa.

Quando a manutenção corretiva planejada é mais indicada do que a preventiva?

Apesar de parecer contraditório, há cenários em que a corretiva planejada é mais estratégica: máquinas de baixa criticidade ou de uso intermitente podem operar até o ponto de falha programada, reduzindo custos operacionais. Porém, isso exige monitoramento técnico constante e controle de riscos operacionais.

Onde os erros mais críticos costumam surgir em programas de manutenção industrial?

Os erros não estão na execução, mas na ausência de um plano estruturado, diagnóstico incorreto ou falhas de comunicação técnica. Assim, setores onde não há rastreabilidade ou onde a manutenção é tratada como “custo” tendem a negligenciar o ciclo completo: inspeção, execução, relatório e emissão de ART.

Verificação funcional e parametrização de painel de comando. Uma etapa crítica na manutenção corretiva e preditiva.

Como a manutenção preditiva transforma o conceito de confiabilidade em ativos industriais?

Ao utilizar sensores e dados reais de funcionamento (temperatura, vibração, ruído), a preditiva permite antecipar falhas antes mesmo que elas se manifestem visualmente. Isso transforma a manutenção em um ativo estratégico, reduz paradas não programadas e melhora drasticamente o MTBF.

Manutenção Máquinas e Equipamentos: Por que o relatório técnico com ART é uma exigência, e não um luxo documental?

A ART garante que há um profissional legalmente habilitado assumindo responsabilidade técnica sobre a intervenção. Portanto, em auditorias, perícias ou seguros, o relatório sem ART é considerado informal e, muitas vezes, sem validade jurídica.

Confira: Prontuário das Instalações Elétricas NR-10

Para que serve a análise preliminar de risco (APR) antes da manutenção e por que muitos a ignoram?

A APR identifica perigos ocultos e condições inseguras antes do início do serviço. Ela orienta decisões sobre bloqueio de energias, uso de EPI, sinalização e controle de emergências.

Ignorá-la é operar no escuro. E no escuro, qualquer erro vira acidente.

Inspeção e calibração de sistema hidráulico com análise de pressão, manutenção preditiva em execução!

Manutenção Máquinas e Equipamentos: Qual a diferença entre manutenção detectiva e preditiva, e por que ambas são complementares?

Detectiva e preditiva são abordagens distintas, porém complementares na manutenção industrial. A detectiva identifica falhas ocultas em sistemas de proteção, sensores e alarmes que podem não emitir alertas visíveis. Já a preditiva antecipa falhas com base em dados de vibração, ruído, temperatura ou desgaste. Unidas, elas fortalecem a confiabilidade do equipamento: uma revela o que está silenciosamente comprometido, e a outra prevê o que ainda pode falhar. Aplicá-las em conjunto é sinal de gestão técnica madura e estratégica.

| Critério | Detectiva | Preditiva |

|---|---|---|

| Objetivo | Identificar falhas ocultas | Prever falhas com base em indicadores |

| Base de Ação | Inspeção periódica, testes funcionais | Dados de sensores, algoritmos, medição |

| Exemplo Prático | Sensor de alarme desconectado | Rolamento com aumento de vibração |

Ambas são essenciais. A detectiva vê o que o sistema esconde; a preditiva vê antes que o sistema falhe.

Como o conceito de manutenção produtiva total (TPM) aumenta o engajamento operacional?

O TPM distribui a responsabilidade da manutenção entre operadores, técnicos e engenheiros, integrando o cuidado com a máquina à rotina produtiva.

Assim, essa abordagem fortalece a cultura de zelo, evita negligência e democratiza o conhecimento técnico, transformando o operador em agente ativo da confiabilidade.

Tipos de Manutenção:

Nível 01:

Manutenção Preventiva; Manutenção Corretiva; Manutenção Controlada/Preditiva.

Nível 02:

Manutenção Programada; Manutenção Não-Programada; Manutenção em Campo: Manutenção fora de Campo.

Nível 03:

Manutenção Corretiva planejada; Manutenção Corretiva não planejada; Manutenção Preventiva Sistemática; Manutenção Preventiva Periódica; Manutenção Detectiva “Pró-Ativa”; Manutenção Autônoma, Manutenção Produtiva Total (TPM) e Gestão de Engenharia de Manutenção.

Manutenção Máquinas e Equipamentos

EXECUÇÃO DE MANUTENÇÕES PONTUAIS, CÍCLICAS EM MÁQUINAS E EQUIPAMENTOS, ELABORAÇÃO DO RELATÓRIO TÉCNICO COM EMISSÃO DA ART

OBJETIVO DO SERVIÇO

Executar manutenções pontuais e cíclicas, inspeções técnicas, ajustes operacionais, preparações e intervenções corretivas ou preventivas em máquinas e equipamentos nacionais ou importados, com base em normas técnicas brasileiras (ABNT), regulamentos internacionais e exigências normativas específicas, assegurando rastreabilidade, confiabilidade operacional, segurança do trabalho e conformidade legal, com elaboração de Relatório Técnico e emissão de ART (Anotação de Responsabilidade Técnica).

ESCOPO OPERACIONAL DETALHADO

Intervenções Técnicas

Execução de manutenções pontuais, cíclicas, corretivas e preventivas.

Ações sistematizadas para manutenção preditiva e detectiva, conforme plano técnico.

Realização de ajustes, regulagens, reapertos, lubrificação, limpeza técnica e reaplicação de proteções.

Diagnóstico técnico com base em sintomas operacionais, falhas recorrentes ou planos de manutenção.

Inspeções Técnicas e Avaliações

Inspeção visual, dimensional e funcional dos sistemas mecânicos, elétricos e eletroeletrônicos.

Avaliação qualitativa e quantitativa do estado dos componentes críticos.

Identificação de falhas potenciais, riscos operacionais e anomalias técnicas.

Registro de evidências e recomendações.

Verificações Complementares (quando aplicável)

Análise do manual do fabricante e do plano de manutenção da máquina.

Realização de Testes de Carga com ART, conforme exigência normativa.

Execução de Ensaios Não Destrutivos (END): líquido penetrante, partículas magnéticas, ultrassom, etc.

Identificação, tagueamento e classificação dos equipamentos.

RETROFIT e Modernização (se aplicável)

Verificação de viabilidade técnica para modernização de sistemas obsoletos.

Recomendações para adequação tecnológica e conformidade com requisitos atuais de segurança e desempenho.

ELABORAÇÃO DO RELATÓRIO TÉCNICO COM ART

Descrição detalhada dos serviços executados;

Evidências técnicas com registro fotográfico;

Cronologia e metodologia das manutenções realizadas;

Identificação das não conformidades e recomendações corretivas;

Conclusão técnica com emissão da ART vinculada à responsabilidade legal do profissional habilitado;

Proposição de Plano de Levantamento Histórico (PLH) e melhorias contínuas.

SEGURANÇA, DOCUMENTAÇÃO E FINALIZAÇÃO

Aplicação da APR (Análise Preliminar de Risco) antes de cada intervenção;

Cumprimento dos requisitos de bloqueio e sinalização;

Adequação às boas práticas de engenharia e manutenção segura;

Finalização com checklist técnico e entrega dos documentos:

Relatório Técnico,

ART,

Proposta de melhoria (quando aplicável),

Arquivo fotográfico técnico.

DIFERENCIAL TÉCNICO DO SERVIÇO

Profissionais legalmente habilitados;

Instrumentação calibrada e rastreável;

Integração com planos de gestão de ativos e sistemas informatizados de manutenção (GMAO/CMMS);

Comprometimento com conformidade normativa, rastreabilidade e segurança operacional.

NOTA:

É facultado à nossa Equipe Multidisciplinar Atualizar, adequar, alterar e/ou excluir itens, conforme inspeção e sempre que for necessário, bem como efetuar a exclusão ou inserção de Normas, Leis, Decretos ou parâmetros técnicos que julgarem aplicáveis, estando relacionados ou não no Escopo Normativo ficando a Contratante responsável por efetuar os devidos atendimentos no que dispõem as Legislações pertinentes.

Manutenção Máquinas e Equipamentos