Nome Técnico: CURSO APRIMORAMENTO COMO EXECUTAR MANUTENÇÃO EM TORQUÍMETRO ANALÓGICO

Referência: 232737

Ministramos Cursos e Treinamentos; Realizamos Traduções e Versões em Idioma Técnico: Português, Inglês, Espanhol, Francês, Italiano, Mandarim, Alemão, Russo, Sueco, Holandês, Hindi, Japonês e outros consultar

Curso Manutenção Torquímetro Analógico

O Curso Manutenção Torquímetro Analógico tem como objetivo qualificar profissionais na desmontagem, inspeção e manutenção de torquímetros analógicos, abordando ajustes de mola, sistemas de estalo, substituição de componentes e recomposição funcional com base na norma ABNT NBR ISO 6789. O conteúdo foca na identificação de falhas mecânicas, uso adequado de lubrificantes técnicos e restauração do desempenho original do equipamento.

Além disso, o Curso Manutenção Torquímetro Analógico orienta sobre critérios normativos de aceitação, elaboração de relatórios com rastreabilidade metrológica e conformidade com exigências de qualidade. Sendo assim, o participante estará apto a garantir a confiabilidade do torque aplicado em ambientes industriais, laboratórios ou oficinas, elevando o padrão de manutenção e segurança operacional.

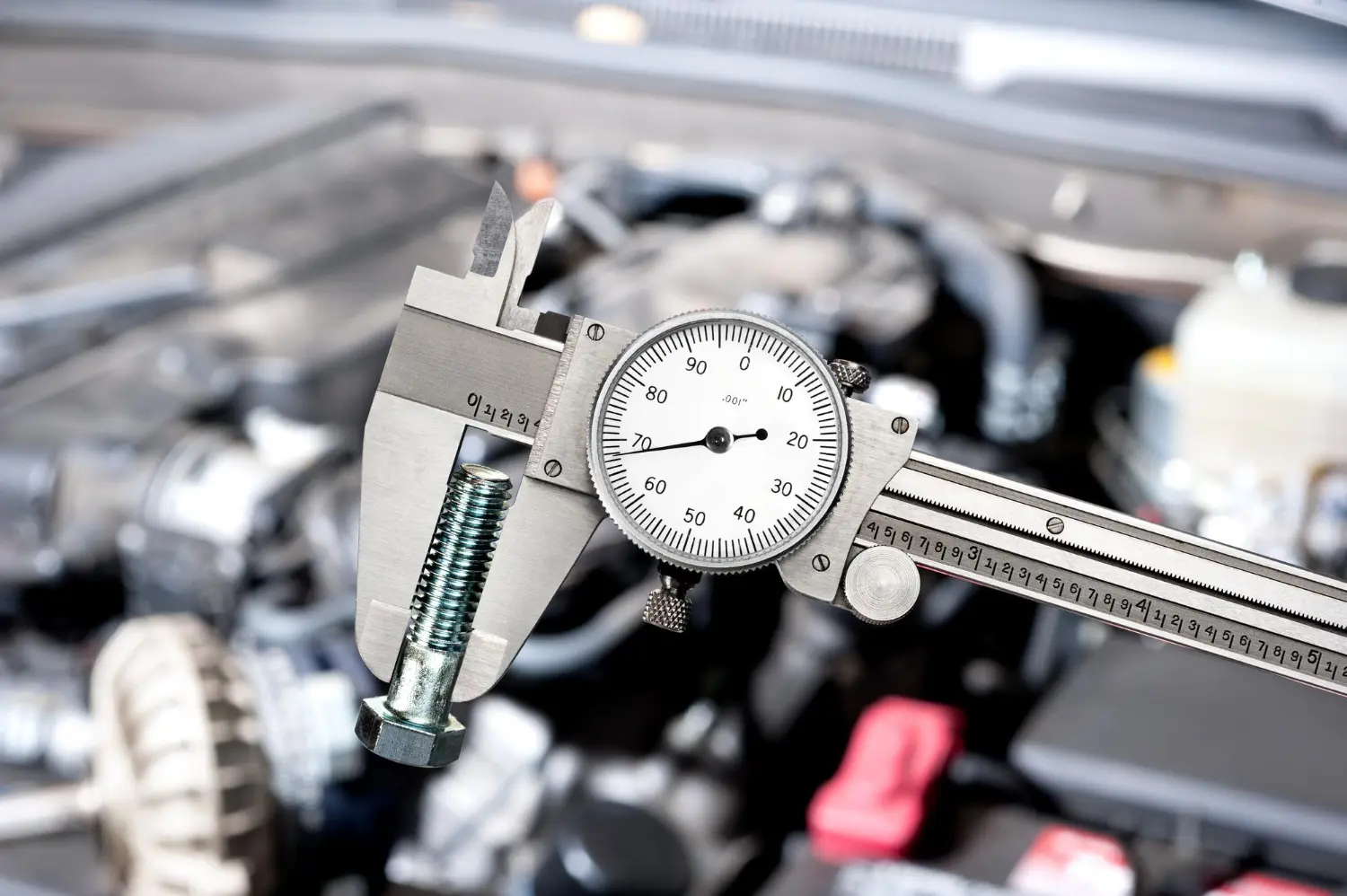

Ajuste fino no sistema de torque: a manutenção correta evita desvios críticos e prolonga a vida útil do equipamento.

O que caracteriza uma manutenção profissional em torquímetro analógico?

A manutenção profissional vai além da simples limpeza ou reaperto. Ela exige desmontagem controlada, inspeção detalhada da mola helicoidal, verificação de folgas internas, testes de retorno do ponteiro e aplicação de lubrificantes compatíveis. A técnica correta preserva a precisão metrológica e a integridade mecânica do instrumento.

Profissionais capacitados devem seguir os parâmetros da ABNT NBR ISO 6789, respeitar o ciclo de uso do equipamento e manter registro da intervenção. Isso garante que o torquímetro continue apto a entregar torque com fidelidade, sem riscos ocultos no ajuste.

Quais são os erros mais comuns durante a manutenção de torquímetros analógicos?

Entre os erros mais frequentes estão:

Lubrificação inadequada;

Desmontagem sem marcação de referência dos componentes;

Reaperto incorreto da mola interna;

Montagem com folgas ou interferências;

Falta de verificação em bancada de calibração.

Essas falhas minam a credibilidade do equipamento e expõem o processo a riscos operacionais. Portanto, é essencial seguir procedimentos padronizados, com conhecimento técnico e respaldo normativo.

Por que o uso contínuo sem manutenção compromete o desempenho do torquímetro?

O uso contínuo sem manutenção gera microdesgaste em componentes críticos assim como mola helicoidal, catraca e sistema de travamento. Portanto, isso degrada o torque aplicado, levando a apertos incorretos, tanto abaixo quanto acima do valor nominal.

Além de comprometer a qualidade do serviço, esse desvio pode causar falhas mecânicas graves em equipamentos industriais ou aeronáuticos. Dessa forma, a negligência nesse aspecto desrespeita inclusive os princípios básicos de segurança técnica.

Seleção criteriosa de soquetes e ferramentas para desmontagem técnica do torquímetro analógico. Precisão começa na organização.

Quais são os riscos de operar com torquímetro analógico desregulado?

Um torquímetro desregulado é um risco oculto: ele pode aplicar menos torque (comprometendo a fixação e provocando afrouxamento crítico) ou mais torque (gerando trincas por tensão, deformação ou ruptura do componente). Em estruturas metálicas, aeronáuticas e automotivas, esse erro pode ser fatal.

Além de acidentes, o erro de torque gera falhas na rastreabilidade da qualidade e perdas em garantia de processo. Sendo assim, é o típico custo invisível que explode quando ignorado.

Quando é recomendada a manutenção preventiva de um torquímetro analógico?

A manutenção preventiva do torquímetro analógico deve ser programada conforme a intensidade de uso e nas condições do ambiente operacional. Portanto, ignorar esses fatores compromete a precisão do torque aplicado e reduz drasticamente a vida útil do equipamento. A tabela abaixo orienta os intervalos ideais para garantir desempenho confiável e conformidade técnica:

| Intensidade de Uso | Intervalo Recomendado |

|---|---|

| Uso leve (manutenção esporádica) | 1 vez a cada 12 meses |

| Uso diário (oficina, linha) | A cada 5.000 ciclos |

| Ambiente agressivo (umidade/óleo) | A cada 3.000 ciclos |

O uso contínuo e a ausência de controle de ciclos aceleram a degradação interna. A preventiva evita custos corretivos e assegura rastreabilidade metrológica.

Para que serve a lubrificação técnica na manutenção do torquímetro analógico?

A lubrificação técnica reduz atrito entre componentes internos, protege contra corrosão e garante a suavidade no acionamento da mola e dos mecanismos de clique. Mas atenção: apenas graxas específicas, com baixa viscosidade e alta estabilidade térmica, são permitidas.

Além disso, lubrificantes inadequados contaminam o sistema e alteram o ponto de liberação do torque, gerando leituras erradas e desgaste acelerado. Por isso, aplicar o produto correto é tão importante quanto o ajuste da mola.

Um torquímetro pode ser recalibrado indefinidamente?

Todo torquímetro analógico opera com uma mola metálica como elemento de carga principal. Essa mola, assim como qualquer componente sujeito a deformação elástica, possui um limite físico de ciclos antes de atingir o chamado limite de escoamento ponto em que a estrutura metálica deixa de retornar à sua forma original. Portanto, a partir daí, a precisão se perde, e a calibração torna-se apenas um disfarce técnico.

Sinais de fim de vida útil:

Necessidade frequente de reajuste

Aumento do erro de histerese

Variação excessiva entre calibrações

Quando o torquímetro atinge esse estágio, não se calibra mais, mas se substitui.

Portanto, persistir no uso compromete a rastreabilidade metrológica, destrói a confiabilidade do processo e expõe toda a cadeia produtiva ao risco técnico e jurídico.

Aplicação do torque com ferramenta calibrada: a confiabilidade do aperto depende da manutenção técnica do torquímetro.

Como identificar que um torquímetro analógico perdeu a precisão?

Sinais comuns de perda de precisão incluem desvio na leitura em comparação com um padrão confiável, ausência de estalo no ponto correto ou retorno lento do ponteiro ao zero. Além disso, qualquer variação perceptível no esforço necessário para atingir o torque ajustado deve ser levada a sério.

A verificação pode ser feita por meio de ensaios comparativos com torquímetros padrão ou por uso em bancada de calibração. Um técnico treinado saberá identificar microdesvios que passam despercebidos ao operador comum.

Tipos de Manutenção:

Nível 01:

Manutenção Preventiva; Manutenção Corretiva; Manutenção Controlada/Preditiva.

Nível 02:

Manutenção Programada; Manutenção Não-Programada; Manutenção em Campo: Manutenção fora de Campo.

Nível 03:

Manutenção Corretiva planejada; Manutenção Corretiva não planejada; Manutenção Preventiva Sistemática; Manutenção Preventiva Periódica; Manutenção Detectiva “Pró-Ativa”; Manutenção Autônoma, Manutenção Produtiva Total (TPM) e Gestão de Engenharia de Manutenção.

Clique no Link: Critérios para Emissão de Certificados conforme as Normas

Treinamento Livre Profissionalizante Noções Básicas (Não substitui Formação Acadêmica ou Ensino Técnico)Certificado de conclusão

Curso Manutenção Torquímetro Analógico

CURSO APRIMORAMENTO COMO EXECUTAR MANUTENÇÃO EM TORQUÍMETRO ANALÓGICO

Carga Horária Total: 40 Horas

MÓDULO 1 – FUNDAMENTOS DO TORQUÍMETRO ANALÓGICO (4 HORAS)

Conceito de torque: força x braço de alavanca

Histórico dos torquímetros analógicos

Princípios físicos de funcionamento

Unidades de medida: N·m, kgf·m, lbf·in, entre outras

Classificação dos torquímetros analógicos:

Tipo relógio (dial)

Tipo estalo (click)

Tipo feixe (beam)

MÓDULO 2 – CONSTRUÇÃO E COMPONENTES INTERNOS (6 HORAS)

Materiais empregados na fabricação de torquímetros

Análise das partes internas:

Mola helicoidal

Catraca ou sistema de estalo

Relógio ou mostrador

Mecanismos de ajuste e trava

Interpretação de desenhos técnicos e manuais de fabricantes

Tolerâncias dimensionais e especificações de projeto

MÓDULO 3 – DESGASTE MECÂNICO E FALHAS RECORRENTES (4 HORAS)

Diagnóstico técnico de desgaste:

Mola deformada

Catraca travada

Ponteiro desalinhado

Falhas por uso inadequado e armazenagem imprópria

Identificação de desvios críticos na aplicação de torque

Critérios técnicos para substituição de componentes

MÓDULO 4 – PROCEDIMENTOS DE DESMONTAGEM E LIMPEZA (6 HORAS)

Procedimento técnico de desmontagem por tipo de torquímetro

Ferramentas e cuidados durante a abertura do equipamento

Limpeza de componentes com base em normas técnicas e boas práticas

Técnicas de inspeção visual e tátil em peças metálicas de precisão

Análise de integridade de fixadores, porcas e anéis de retenção

MÓDULO 5 – EXECUÇÃO DE MANUTENÇÃO CORRETIVA E PREVENTIVA (6 HORAS)

Ajustes internos: tensão da mola e curso de estalo

Substituição de ponteiro, vidro, e componentes de leitura

Correção de folgas mecânicas e centralização de mecanismos

Recomposição do torque base e reinício do ciclo de aferição

Lubrificação técnica com produtos compatíveis com metrologia

MÓDULO 6 – NORMAS APLICÁVEIS E INTERPRETAÇÃO TÉCNICA (4 HORAS)

NBR ISO 6789 – Requisitos de desempenho e métodos de calibração

Requisitos de rastreabilidade metrológica

Limites de erro aceitáveis para torquímetros analógicos

Procedimentos para aceitação e recusa de equipamentos

Documentos obrigatórios na manutenção e calibração

MÓDULO 7 – RECONSTITUIÇÃO FUNCIONAL E AJUSTES FINOS (5 HORAS)

Técnicas de ajuste de pré-carga

Sincronização do estalo com valor de torque

Testes funcionais sem carga

Interferências ambientais no funcionamento analógico

Ajustes finais para alinhamento com o padrão de referência

MÓDULO 8 – VERIFICAÇÃO PÓS-MANUTENÇÃO E BOLETIM TÉCNICO (5 HORAS)

Procedimentos para validação de torque em bancada

Utilização de torquímetro padrão para verificação comparativa

Interpretação gráfica dos resultados de torque

Elaboração de relatório técnico com emissão de ART

Registro, rastreabilidade e arquivamento

NOTA:

Ressaltamos que o Conteúdo Programático Normativo Geral do Curso ou Treinamento poderá ser alterado, atualizado, acrescentando ou excluindo itens conforme necessário pela nossa Equipe Multidisciplinar. É facultado à nossa Equipe Multidisciplinar atualizar, adequar, alterar e/ou excluir itens, bem como a inserção ou exclusão de Normas, Leis, Decretos ou parâmetros técnicos que julgarem aplicáveis, estando relacionados ou não, ficando a Contratante responsável por efetuar os devidos atendimentos no que dispõem as Legislações pertinentes.

Curso Manutenção Torquímetro Analógico