Nome Técnico: CURSO APRIMORAMENTO COMO EXECUTAR PROCESSOS, QUALIFICAÇÃO E OTIMIZAÇÃO NA OPERAÇÃO DE MÁQUINAS INJETORAS

Referência: 224331

Ministramos Cursos e Treinamentos; Realizamos Traduções e Versões em Idioma Técnico: Português, Inglês, Espanhol, Francês, Italiano, Mandarim, Alemão, Russo, Sueco, Holandês, Hindi, Japonês e outros consultar

Qual Objetivo do Curso Processo Injeção?

O curso tem como objetivo capacitar profissionais para dominar o processo de injeção, desde a qualificação técnica da máquina até sua operação e otimização. Sendo assim, abordamos conceitos fundamentais e práticos que envolvem:

A estrutura e os componentes das máquinas injetoras;

Os parâmetros críticos de processo (temperatura, pressão, velocidade, tempo);

A leitura e interpretação de gráficos e ciclos de injeção;

A análise de defeitos e aplicação de ações corretivas.

Além disso, promovemos o conhecimento sobre boas práticas de manutenção preventiva, segurança operacional conforme a NR 12, e estratégias para aumentar a produtividade sem comprometer a qualidade das peças injetadas.

Em resumo, o curso é destina-se a profissionais que operam ou gerenciam o processo de injeção plástica. Seu foco é na melhoria da qualidade, eficiência e redução de defeitos durante a produção. Portanto, ele é essencial para melhorar a produção, garantir a qualidade das peças e otimizar os processos, resultando em maior eficiência e segurança tanto para os profissionais quanto para as empresas.

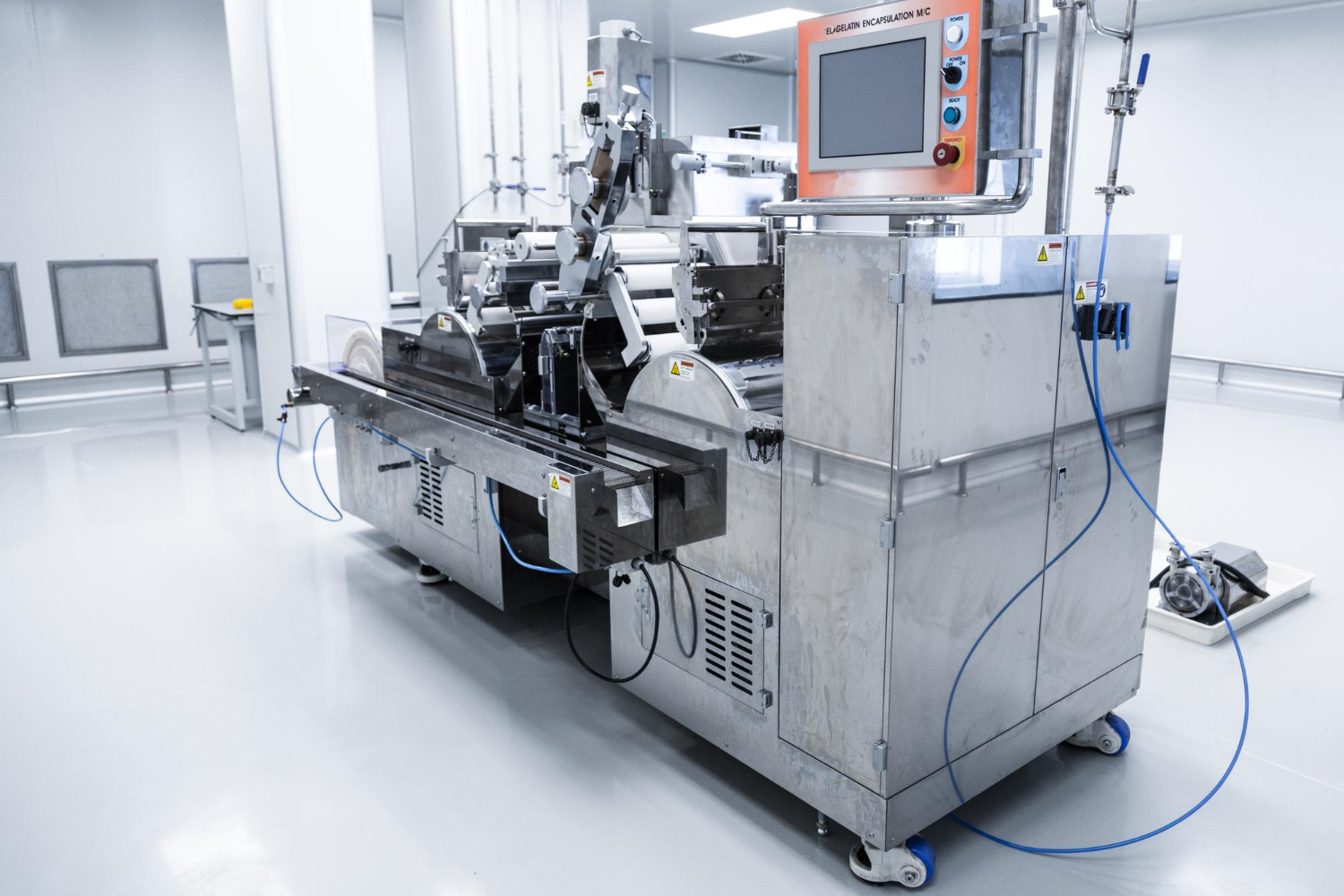

O Que é Máquina Injetora?

Máquina injetora é um equipamento industrial utilizado para moldar materiais, principalmente plásticos, por meio do processo de injeção em moldes fechados sob alta pressão. Dessa forma, ela derrete o material, injeta dentro de um molde e o resfria até solidificar na forma desejada.

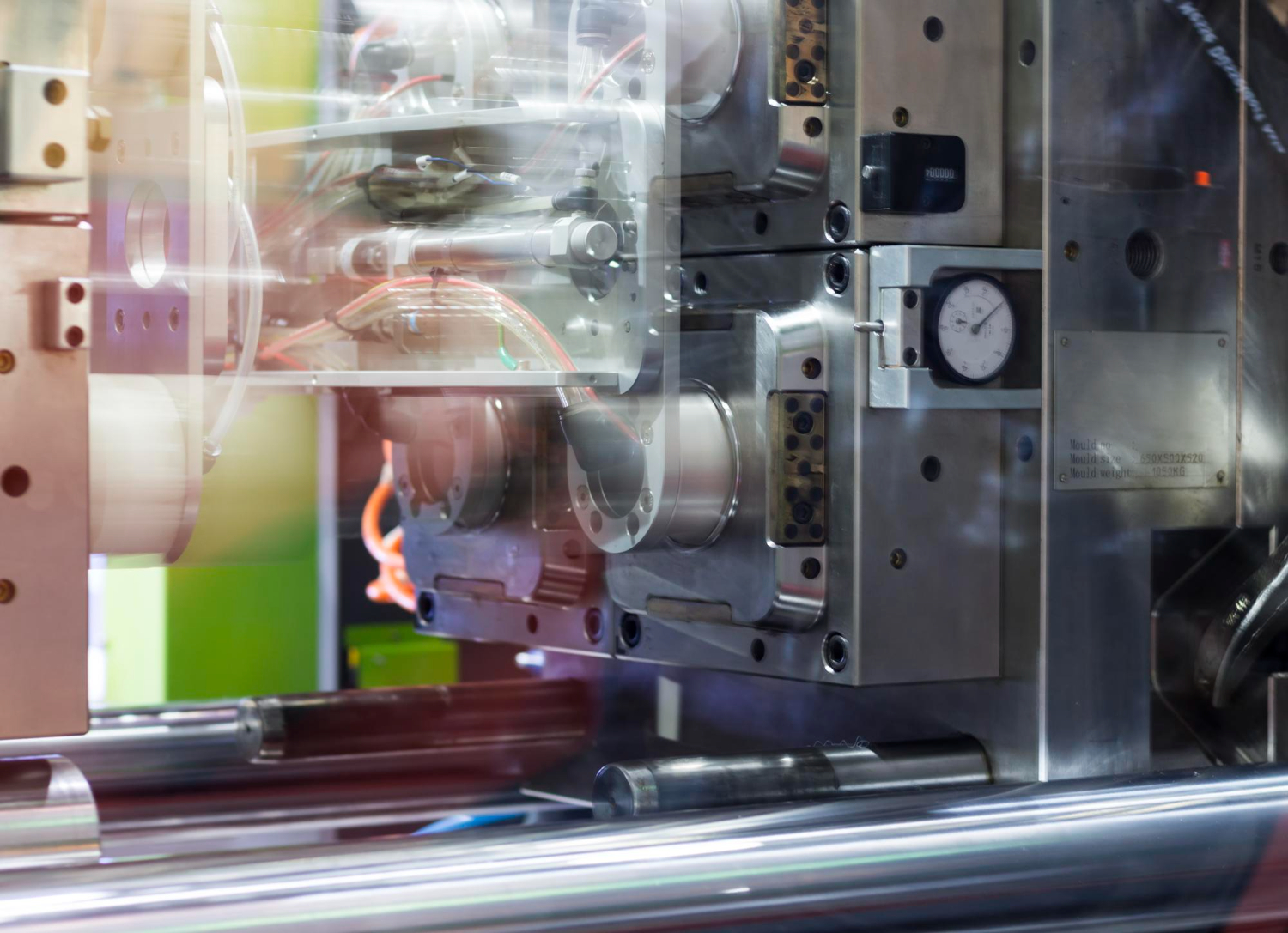

Como ela funciona?

O ciclo básico envolve 4 etapas principais:

Plastificação – O material (geralmente granulado) é aquecido até se tornar viscoso.

Injeção – Esse material fundido é injetado sob pressão dentro do molde.

Resfriamento – O molde fechado mantém o formato enquanto o material solidifica.

Extração – Após o tempo de resfriamento, o molde se abre e a peça é ejetada.

Qual a Importância do Curso Processo Injeção?

A importância do curso se evidencia por vários fatores. Primeiramente, a indústria de transformação plástica depende diretamente da eficiência das máquinas injetoras. Quando o profissional entende o funcionamento do equipamento, ele deixa de ser apenas um operador e se torna um agente ativo da qualidade e da produtividade.

Além disso, o conhecimento técnico reduz desperdícios, evita paradas não programadas e melhora o rendimento global da célula de produção. Portanto, isso impacta positivamente nos indicadores de OEE (Overall Equipment Effectiveness) e na competitividade da empresa no mercado.

Dessa forma, investir na qualificação de quem atua com injeção é reduzir custo, mitigar risco e aumentar a excelência operacional.

Quais Tipos de Máquinas Injetoras?

As máquinas injetoras são equipamentos que fundem o material plástico e o injetam em moldes para formar peças. Dessa forma, os especialistas classificam as máquinas injetoras em diferentes tipos, de acordo com seu sistema de acionamento e aplicação industrial. As principais categorias incluem:

Hidráulicas: São as mais utilizadas no setor industrial, principalmente em peças técnicas de grande porte. Elas oferecem força elevada e robustez mecânica.

Elétricas: Operam com precisão milimétrica, consumem menos energia e são ideais para ciclos rápidos e ambientes com controle rigoroso, como o setor médico ou eletrônico.

Híbridas: Combinam o melhor dos dois mundos, unindo a força do sistema hidráulico com a economia e precisão dos motores elétricos.

Cada tipo de máquina exige conhecimento técnico específico quanto à regulagem, operação e segurança, e o curso prepara o profissional para lidar com qualquer uma delas.

Quais Tipos de Materiais Produzidos Pelas Máquinas Injetoras?

As máquinas injetoras são extremamente versáteis e processam diferentes tipos de materiais, que por sua vez originam produtos em larga escala, desde utensílios até componentes de alta complexidade. Entre os principais materiais, destacam-se:

Termoplásticos: Como o polietileno (PE), polipropileno (PP), ABS, PS, PVC e PET. A indústria aquece esses materiais até a fusão e os reutiliza em diversos ciclos, aplicando-os amplamente na produção de embalagens, componentes automotivos e bens de consumo.

Termofixos: Como as resinas fenólicas e epóxi. Ao contrário dos termoplásticos, esses materiais se tornam permanentemente sólidos após a cura. São usados para aplicações técnicas que exigem resistência térmica e mecânica.

Elastômeros: Como TPU e TPE, que combinam características de plástico e borracha, sendo comuns em calçados, peças flexíveis e dispositivos médicos.

Metais e cerâmicas (via MIM e CIM): Utilizados em nichos específicos, esses processos injetam pós metálicos ou cerâmicos misturados a aglutinantes. Dessa forma, criando peças de alta precisão para setores como aeroespacial, médico e automotivo.

Dessa forma, o curso não apenas apresenta os materiais, mas ensina como ajustar os parâmetros do processo de injeção conforme o tipo de matéria-prima, garantindo desempenho e conformidade com os padrões técnicos.

Quando Realizar o Curso Processo Injeção?

O Curso de Processo de Injeção deve ser realizado sempre que o profissional for designado para operar, ajustar, supervisionar ou realizar intervenções técnicas em máquinas injetoras, especialmente quando:

Há mudança de função ou promoção para cargos operacionais ou técnicos vinculados ao setor de injeção;

São introduzidos novos equipamentos, moldes ou tecnologias de automação no processo produtivo;

Houver alterações nos materiais processados, como troca de polímero, aditivos ou aplicação de compostos especiais (ex: elastômeros, cargas minerais, masterbatches);

For constatado aumento no índice de refugo, tempo de ciclo ou falhas de qualidade, indicando a necessidade de requalificação da equipe;

A empresa deseja padronizar procedimentos operacionais e atender a auditorias técnicas ou certificações da qualidade (ex: ISO 9001, IATF 16949);

Seja necessário atender a requisitos legais e normativos, como os previstos na NR 12, que exige capacitação comprovada para operação segura de máquinas e equipamentos.

Adicionalmente, recomenda-se a reciclagem periódica (ex: a cada 2 anos) como estratégia de atualização técnica e prevenção de não conformidades operacionais.

Por Que Realizar o Curso Processo Injeção?

A realização do Curso de Processo de Injeção justifica-se assim pela necessidade de capacitação técnica contínua de profissionais envolvidos na operação, controle e otimização de máquinas injetoras, assegurando conformidade com requisitos normativos, eficiência produtiva e qualidade do produto final.

Este curso proporciona ao participante uma compreensão aprofundada sobre os fundamentos do processo de injeção termoplástica, abrangendo desde o comportamento dos materiais poliméricos até a parametrização precisa das variáveis operacionais. Além disso, permite a identificação e correção de falhas de processo, análise crítica de defeitos em peças injetadas, e aplicação de estratégias de melhoria contínua.

Ao concluir a capacitação, o profissional estará apto a:

Operar e ajustar máquinas injetoras com base em critérios técnicos;

Interpretar ciclos de injeção, pressões, temperaturas e tempos de resfriamento;

Aplicar boas práticas de manutenção preventiva e conservação de moldes;

Implementar ações corretivas e preventivas para redução de refugo;

Atuar de acordo com a NR 12 e demais normas técnicas aplicáveis, promovendo a segurança no ambiente industrial;

Contribuir para o aumento da produtividade e da eficiência energética do processo.

Portanto, o curso é indispensável para empresas que buscam padronização operacional, excelência na fabricação de peças técnicas e desenvolvimento de equipes técnicas altamente qualificadas.

Clique no Link: Critérios para Emissão de Certificados conforme as Normas

Veja Também:

Laudo de Máquinas Injetoras

Laudo Sistemas de Extrusão Granulação de Materiais Plásticos

Curso Operação Sala de Máquinas

Certificado de conclusão

Curso Processo Injeção Plástica:

CURSO APRIMORAMENTO NO PROCESSO, QUALIFICAÇÃO, OPERAÇÃO E OTIMIZAÇÃO DE MÁQUINAS INJETORAS

Carga Horária: 60 Horas

Módulo 1: Introdução à Injeção Plástica e Matéria-Prima (6 horas)

Conceitos Básicos de Injeção Plástica:

Definição e aplicações da injeção plástica no mercado industrial.

Tipos de processos de injeção e suas aplicações específicas.

Matéria-Prima:

Definição e tipos de plásticos utilizados (termoendurecíveis, termoplásticos, elastômeros).

Obtenção, abreviaturas, classificação e identificação dos materiais.

Influência dos materiais no processo de injeção (viscosidade, fluidez, temperatura, contração, etc.).

Higroscopicidade e importância da umidade nos plásticos.

Comportamento nas Injetoras:

Como diferentes materiais se comportam em diversas condições de temperatura, pressão e tempo.

Efeitos da umidade e de aditivos na qualidade do produto final.

Módulo 2: Máquinas Injetoras e Sistemas (8 horas)

Tipos de Máquinas Injetoras:

Injetoras horizontais, verticais, de alta velocidade, e outros tipos.

Características e seleções das máquinas conforme o tipo de produto.

Unidade de Injeção e Sistemas:

Sistema de Injeção: Componentes e funcionamento (parâmetros de injeção: pressão, tempo, velocidade, etc.).

Sistema Hidráulico: Funcionamento e manutenção.

Sistema Elétrico: O papel da automação, controles e sensores.

Sistema de Refrigeração: Manutenção da temperatura e prevenção de superaquecimento.

Sistema de Segurança: Proteções, sensores de segurança e protocolos em caso de falhas.

Módulo 3: Características e Parâmetros das Máquinas Injetoras (8 horas)

Características das Máquinas:

Força de fechamento: Cálculo e ajustes para garantir a eficiência no processo.

Capacidade de injeção: Como calcular a capacidade e realizar ajustes para diferentes tipos de moldes.

Segurança de Moldes: Como garantir a integridade dos moldes durante a operação.

Parâmetros de Injeção:

Pressão de Injeção e Recalque: Como controlar e ajustar para evitar defeitos.

Velocidade de Injeção: Impacto no processo e qualidade final.

Contra-pressão: Ajustes para controle da pressão durante o ciclo de injeção.

Velocidade da Rosca: Ajustes para otimização do processo.

Módulo 4: Moldes de Injeção (8 horas)

Tipos de Moldes:

Moldes simples, multicavidade, e de precisão.

Seleção de moldes de acordo com o tipo de produto e material utilizado.

Sistema de Alimentação:

Câmara quente: Cuidados e manutenção.

Sistema de refrigeração e extração de peças.

Ciclo de Moldagem:

Definição e importância dos tempos de injeção, resfriamento e extração.

Como otimizar o ciclo de moldagem para aumentar a produção e reduzir custos.

A importância do controle térmico.

Módulo 5: Análise de Defeitos e Correções no Processo (8 horas)

Principais Defeitos:

Rebarba/Falha: Causas e soluções de correção.

Mancha/Brilho: Identificação e prevenção.

Tensionamento: Como controlar o tensamento no processo.

Bolhas: Análise das causas e formas de prevenção.

Linha de Junção e Emendas Frias: Como evitar defeitos na junção das peças.

Queimas (Saída de Ar): Correções para evitar esse defeito.

Chupagem/Rechupe: Como evitar a formação de rechupe.

Empenamento/Contração: Identificação das causas e ajustes no processo.

Peças Fora da Cor: Como garantir a uniformidade das cores na produção.

Módulo 6: Ajustes Finos no Processo de Injeção (8 horas)

Ajustes de Parâmetros:

Análise detalhada de variáveis como temperatura, pressão e tempo de injeção.

Como ajustes finos podem melhorar a qualidade do produto e reduzir falhas.

Otimização de Ciclo:

Como otimizar o ciclo de injeção sem comprometer a qualidade.

Estratégias para reduzir o tempo de ciclo e melhorar a produtividade.

Controle e Monitoramento de Processos:

Importância do controle em tempo real para garantir consistência.

Adoção de técnicas de monitoramento e ajuste remoto para maior eficiência.

Módulo 7: Manutenção Preventiva e Corretiva (6 horas)

Manutenção Preventiva:

A importância da manutenção preventiva na eficiência da máquina.

Programação de manutenções regulares: componentes a serem verificados e frequência.

Manutenção Corretiva:

Como reagir rapidamente em caso de falhas.

Diagnóstico de falhas comuns nas máquinas injetoras e soluções imediatas.

Melhoria Contínua:

Como implementar práticas de melhoria contínua no processo de injeção.

Ferramentas para análise de falhas e identificação de pontos de melhoria.

Módulo 8: Avaliação Téorica ( 2 horas)

Avaliação Teórica :

Teste escrito abrangendo todos os conceitos discutidos nos módulos anteriores (materiais, máquinas, sistemas, análise de defeitos, etc.).

PARTE PRÁTICA QUANDO CONTRATADO:

Módulo 9: Avaliação Prática ( 6 horas)

Aulas Práticas:

Simulações práticas de operação e ajustes em máquinas injetoras.

Análise e correção de defeitos com base em situações reais.

Aplicação dos conceitos em moldes e parâmetros variados.

Exercícios práticos de ajuste de parâmetros e controle de qualidade.

Aplicação prática dos conhecimentos adquiridos, ajustando parâmetros, analisando falhas, e otimizando o processo de injeção em condições controladas.

NOTA: Ressaltamos que o Conteúdo Programático Normativo Geral do Curso ou Treinamento poderá ser alterado, atualizado, acrescentando ou excluindo itens conforme necessário pela nossa Equipe Multidisciplinar.

É facultado à nossa Equipe Multidisciplinar atualizar, adequar, alterar e/ou excluir itens, bem como a inserção ou exclusão de Normas, Leis, Decretos ou parâmetros técnicos que julgarem aplicáveis, estando relacionados ou não, ficando a Contratante responsável por efetuar os devidos atendimentos no que dispõem as Legislações pertinentes.

Curso Processo Injeção Plástica

Curso Processo Injeção Plástica:

Participantes sem experiência:

Carga horária mínima = 120 horas/aula

Participantes com experiência:

Carga horária mínima = 60 horas/aula

Atualização (Reciclagem):

Carga horária mínima = 30 horas/aula

Atualização (Reciclagem): O empregador deve realizar treinamento periódico Anualmente e sempre que ocorrer quaisquer das seguintes situações:

a) mudança nos procedimentos, condições ou operações de trabalho;

b) evento que indique a necessidade de novo treinamento;

c) retorno de afastamento ao trabalho por período superior a noventa dias;

d) mudança de empresa;

e) Troca de máquina ou equipamento.

Curso Processo Injeção Plástica

Curso Processo Injeção Plástica

Referências Normativas (Fontes) aos dispositivos aplicáveis, suas atualizações e substituições até a presente data:

NR 01 – Disposições Gerais e Gerenciamento de Riscos Ocupacionais;

NR 10 – Segurança em Instalações e Serviços em Eletricidade;

NR 12 – Segurança no Trabalho em Máquinas e Equipamentos;

NBR 13536 – Segurança de máquinas — Máquinas injetoras de plásticos e borracha

NBR 13757 – Máquinas injetoras para plástico e elastômeros – Terminologia;

NBR 16746 – Segurança de máquinas – Manual de Instruções – Princípios gerais de elaboração;

NBR 17226 – Máquinas injetoras de plásticos e borracha – Requisitos de segurança (ISO 20430, MOD;

NBR ISO 12100 – Segurança de máquinas — Princípios gerais de projeto — Apreciação e redução de riscos;

NBR ISO 13849-2 – Segurança de máquinas – Partes de sistemas de comando relacionadas à segurança – Parte 2: Validação;

NBR ISO13849-1 – Segurança de máquinas – Partes de sistemas de comando relacionadas à segurança – Parte 1: Princípios gerais de projeto;

NBR ISO 13850 – Segurança de Máquinas – Função de parada de emergência – Princípios para projeto;

NBR ISO 14121-2 – Segurança de máquinas – Apreciação de riscos;

NBR ISO 29994 – Serviço de Educação e Aprendizagem – Requisitos para Ensinos à Distância;

NBR IEC 60204-1 – Segurança de máquinas – Equipamentos elétricos de máquinas – Parte 1: Requisitos gerais;

Target Normas;

Associação Brasileira de Normas Técnicas – ABNT;

Nota: Este Serviço atende exclusivamente as exigências da MTE (Ministério do Trabalho e Emprego) quando se tratar de atendimento a outros Órgãos, informe no ato da solicitação.

Curso Processo Injeção Plástica

Curso Processo Injeção Plástica

Esclarecimento: O propósito do nosso Curso é aprimorar os conhecimentos do aluno passo a passo de como elaborar o Relatório Técnico; O que habilita o aluno a assinar como Responsável Técnico, são, antes de mais nada, as atribuições que o mesmo possui perante ao seu Conselho de Classe CREA.

O nosso projeto pedagógico segue as diretrizes impostas pela Norma Regulamentadora nº1.

Após a efetivação do pagamento, Pedido de Compra, Contrato assinado entre as partes, ou outra forma de confirmação de fechamento, o material didático será liberado em até 72 horas úteis (até 9 dias), devido à adaptação do conteúdo programático e adequação às Normas Técnicas aplicáveis ao cenário expresso pela Contratante; bem como outras adequações ao material didático, realizadas pela nossa Equipe Multidisciplinar para idioma técnico conforme a nacionalidade do aluno e Manuais de Instrução Técnica Operacional e de Manutenção especifícos das atividades que serão exercidas.

Atenção: O Curso ensina a Aplicar os conceitos normativos da norma, o que habilita a assinar Projetos, Laudos, Perícias etc. são as atribuições que o (a) Profissional Legalmente Habilitado possui junto aos seu Conselho de Classe a exemplo o CREA.

Este curso tem por objetivo o estudo de situações onde será necessário a aplicação de: Conceitos e Cálculos conforme Normas pertinentes e não substitui a análise e responsabilidade por parte de cada profissional credenciado junto ao CREA ou outros Conselhos de Classes nas mais variadas situações, onde se torna impreterivelmente necessário respeitar as condições de conservação dos equipamentos, aferição periódica dos instrumentos, tal como o respeito de capacidade primária pré-determinada pelos fabricantes de EPI’s, entre outros embasados nas Normas correspondentes.

OUTROS ELEMENTOS QUANDO PERTINENTES E CONTRATADOS:

Complementos para Máquinas e Equipamentos (Quando Relevante para o Curso):

Conscientização da Importância:

Manual de Instrução de Operação da Máquina Injetora: Documento que orienta o manuseio seguro da máquina e a proteção adequada dos moldes durante a operação.

Plano de Inspeção e Manutenção de Moldes: Plano detalhado para a manutenção preventiva de moldes, visando garantir a proteção e a eficiência no processo de injeção.

Relatório Técnico com ART da Máquina Injetora: Relatório com Anotação de Responsabilidade Técnica, garantindo que os parâmetros de segurança e a proteção de moldes estejam adequados às normas.

Teste de Carga (com ART): Teste para garantir que a máquina injetora está operando dentro dos limites de segurança e de proteção dos moldes, conforme as especificações da NR 12.

Ensaios Não Destrutivos (END) para Moldes: Ensaios para verificar a integridade dos moldes sem danificá-los, garantindo que estão aptos a operar de forma segura.

Ensaios Elétricos de Segurança (NR 10): Ensaios elétricos específicos para a operação segura da máquina injetora, assegurando a proteção dos operadores e dos moldes.

Tagueamento de Máquinas e Moldes: Processo de identificação e registro das condições de segurança da máquina e moldes para facilitar o acompanhamento e a gestão de segurança.

RETROFIT – Processo de Modernização: Modernização de máquinas injetoras e sistemas de proteção de moldes para melhorar a segurança e a eficiência operacional.

Checklist Diário de Inspeção: Lista de verificação diária para garantir que a máquina injetora e os moldes estejam operando dentro dos parâmetros de segurança e eficiência.

Manutenções Pontuais ou Cíclicas nos Moldes: Ações de manutenção programadas para garantir a proteção contínua e a operação segura dos moldes, evitando falhas que possam comprometer a produção.

Complementos da Atividade – Conscientização da Importância:

APR (Análise Preliminar de Riscos): Análise de riscos específicos relacionados ao processo de moldagem e operação de máquinas injetoras, identificando perigos potenciais no manuseio dos moldes e ajustes nas máquinas.

PE (Plano de Emergência): Plano de ação para situações de emergência específicas em operações de injeção, garantindo respostas rápidas em caso de falhas nos moldes ou na máquina.

PGR (Plano de Gerenciamento de Riscos): Plano de gerenciamento de riscos centrado na operação segura das máquinas injetoras e na proteção dos moldes, visando a redução de riscos e a implementação de medidas corretivas.

GRO (Gerenciamento de Riscos Ocupacionais): Enfoque na segurança do trabalhador durante a manipulação de moldes, ajuste de parâmetros de proteção e operação das máquinas injetoras.

Compreensão da Necessidade da Equipe de Resgate – NBR 16710: Importância da equipe de resgate especializada em acidentes que possam ocorrer durante a operação das máquinas injetoras e manuseio de moldes.

A Importância do Conhecimento da Tarefa: Conhecimento detalhado sobre os processos de injeção e os cuidados necessários para garantir a segurança na operação dos moldes, incluindo ajustes de parâmetros e detecção de falhas.

Prevenção de Acidentes e Noções de Primeiros Socorros: Treinamento para prevenir acidentes durante a operação de moldes e injetoras, incluindo procedimentos básicos de primeiros socorros.

Proteção Contra Incêndios – NBR 14276: Orientação sobre medidas preventivas para proteger os moldes e as máquinas contra riscos de incêndio, considerando as condições específicas das injetoras.

Percepção dos Riscos e Fatores que Afetam as Percepções das Pessoas: Compreensão sobre como a percepção de risco pode influenciar a segurança na operação de moldes e máquinas injetoras, e a importância da conscientização.

Impacto e Fatores Comportamentais na Segurança: Fator Medo: Estudo sobre como os fatores emocionais e comportamentais, como o medo, afetam a performance e a segurança durante a operação das injetoras.

Como Descobrir o Jeito Mais Rápido e Fácil para Desenvolver Habilidades: Técnicas de treinamento para melhorar habilidades de segurança operacional, como manuseio e proteção de moldes.

Como Controlar a Mente Enquanto Trabalha: Estratégias para manter a concentração e a calma durante a operação das máquinas injetoras, essencial para evitar acidentes.

Como Administrar e Gerenciar o Tempo de Trabalho: Gerenciamento eficaz do tempo de operação para garantir eficiência sem comprometer a segurança dos moldes e da máquina.

Porque Equilibrar a Energia Durante a Atividade a Fim de Obter Produtividade: A importância de manter um equilíbrio energético para garantir desempenho contínuo e segurança nas atividades de manuseio e ajuste de moldes.

Consequências da Habituação ao Risco: Como a exposição constante ao risco pode diminuir a percepção de perigo e aumentar a chance de acidentes, especialmente em processos repetitivos com moldes.

Causas de Acidente de Trabalho: Análise das causas mais comuns de acidentes relacionados a máquinas injetoras e moldes, e como preveni-los por meio de boas práticas de segurança.

Noções sobre Árvore de Causas: Ferramenta de análise para identificar as causas raiz de falhas ou acidentes na operação das máquinas injetoras, com foco na proteção de moldes.

Entendimentos sobre Ergonomia, Análise de Posto de Trabalho e Riscos Ergonômicos: Avaliação de como os aspectos ergonômicos afetam a operação segura de moldes e máquinas injetoras, e como ajustar o ambiente de trabalho para minimizar lesões e falhas.

Noções Básicas de:

HAZCOM (Hazard Communication Standard – Padrão de Comunicação de Perigo): Importância da comunicação sobre os riscos químicos e operacionais associados à operação de máquinas injetoras e manuseio de moldes.

HAZMAT (Hazardous Materials – Materiais Perigosos): Identificação e manejo seguro de materiais perigosos utilizados na fabricação e na operação das injetoras, como plásticos, substâncias químicas ou fluidos hidráulicos.

HAZWOPER (Hazardous Waste Operations and Emergency Response – Operações de Resíduos Perigosos e Resposta a Emergências): Procedimentos de segurança e resposta a emergências no manejo de resíduos gerados no processo de injeção e no uso de moldes, incluindo riscos de incêndios, explosões e vazamentos de substâncias.

Ciclo PDCA (Plan-Do-Check-Act) – ISO 45001: Aplicação do ciclo de melhoria contínua no gerenciamento de riscos operacionais e na implementação de práticas de segurança para máquinas injetoras e proteção de moldes.

FMEA (Failure Mode and Effect Analysis – Análise de Modos e Efeitos de Falha): Identificação dos modos de falha potenciais em processos de moldagem, equipamentos e moldes, e como prevenir falhas catastróficas.

SFMEA (Service Failure Mode and Effect Analysis – Análise de Modos e Efeitos de Falha de Serviços): Análise de falhas nos serviços de manutenção e suporte às máquinas injetoras e moldes, visando a operação segura.

PFMEA (Process Failure Mode and Effects Analysis – Análise de Modos e Efeitos de Falha de Processos): Análise dos processos de moldagem, ajustes e operação das injetoras, para garantir a segurança e eficácia no uso dos moldes.

DFMEA (Design Failure Mode and Effect Analysis – Análise de Modos e Efeitos de Falha de Design): Análise de falhas no design dos moldes e das máquinas injetoras para identificar melhorias antes de sua fabricação.

Análise de Modos, Efeitos e Criticidade de Falha (FMECA): Identificação de falhas potenciais, suas consequências e riscos, especificamente na operação das injetoras e manuseio dos moldes.

Ferramenta Bow Tie (Análise do Processo de Gerenciamento de Riscos): Aplicação do modelo Bow Tie para mapear e gerenciar riscos durante a operação das máquinas injetoras, considerando as falhas potenciais nos moldes e a segurança do operador.

Ferramenta de Análise de Acidentes – Método TRIPOD: Análise de acidentes ocorridos durante a operação das injetoras e na proteção de moldes, buscando entender suas causas raízes e prevenir ocorrências futuras.

Padrão de Comunicação de Perigo (HCS – Hazard Communication Standard) – OSHA: Implementação de sistemas de comunicação clara sobre os riscos envolvidos nas operações de injeção, tanto para os operadores quanto para a equipe de manutenção.

Escala Hawkins (Escala da Consciência): Utilização da Escala Hawkins para medir a percepção dos trabalhadores sobre os riscos e como essa percepção afeta a segurança no manuseio das máquinas injetoras e moldes.

Saiba Mais: Curso Processo Injeção Plástica:

12.1.10 Cabe aos trabalhadores:

a) cumprir todas as orientações relativas aos procedimentos seguros de operação, alimentação, abastecimento, limpeza, manutenção, inspeção, transporte, desativação, desmonte e descarte das máquinas e equipamentos;

b) não realizar qualquer tipo de alteração nas proteções mecânicas ou dispositivos de segurança de máquinas e equipamentos, de maneira que possa colocar em risco a sua saúde e integridade física ou de terceiros;

c) comunicar seu superior imediato se uma proteção ou dispositivo de segurança foi removido, danificado ou se perdeu sua função;

d) participar dos treinamentos fornecidos pelo empregador para atender às exigências/requisitos descritos nesta NR;

e) colaborar com o empregador na implementação das disposições contidas nesta NR.

12.1.11 As máquinas nacionais ou importadas fabricadas de acordo com a NBR ISO 13849, Partes 1 e 2, são consideradas em conformidade com os requisitos de segurança previstos nesta NR, com relação às partes de sistemas de comando relacionadas à segurança.

12.1.12 Os sistemas robóticos que obedeçam às prescrições das normas ABNT ISO 10218-1, ABNT ISO 10218-2, da ISO/TS 15066 e demais normas técnicas oficiais ou, na ausência ou omissão destas, nas normas internacionais aplicáveis, estão em conformidade com os requisitos de segurança previstos nessa NR.

F: NR 12

01 – URL FOTO: Licensor’s author: nuraghies – Freepik.com

02 – URL FOTO: Licensor’s author: usertrmk – Freepik.com

03 – URL FOTO: Licensor’s author: EyeEm – Freepik.com

Curso Processo Injeção Plástica: Consulte-nos.