Nome Técnico: Curso Aprimoramento Noções Básicas de Como Executar Manutenção Nível 01/03 e Operação de Parametrização em Servomotores e Motoredutores

Referência: 144759

Ministramos Cursos e Treinamentos; Realizamos Traduções e Interpretações em Idioma Técnico: Português, Inglês, Espanhol, Mandarim, Alemão, Hindi, Japonês, Árabe e outros consultar.

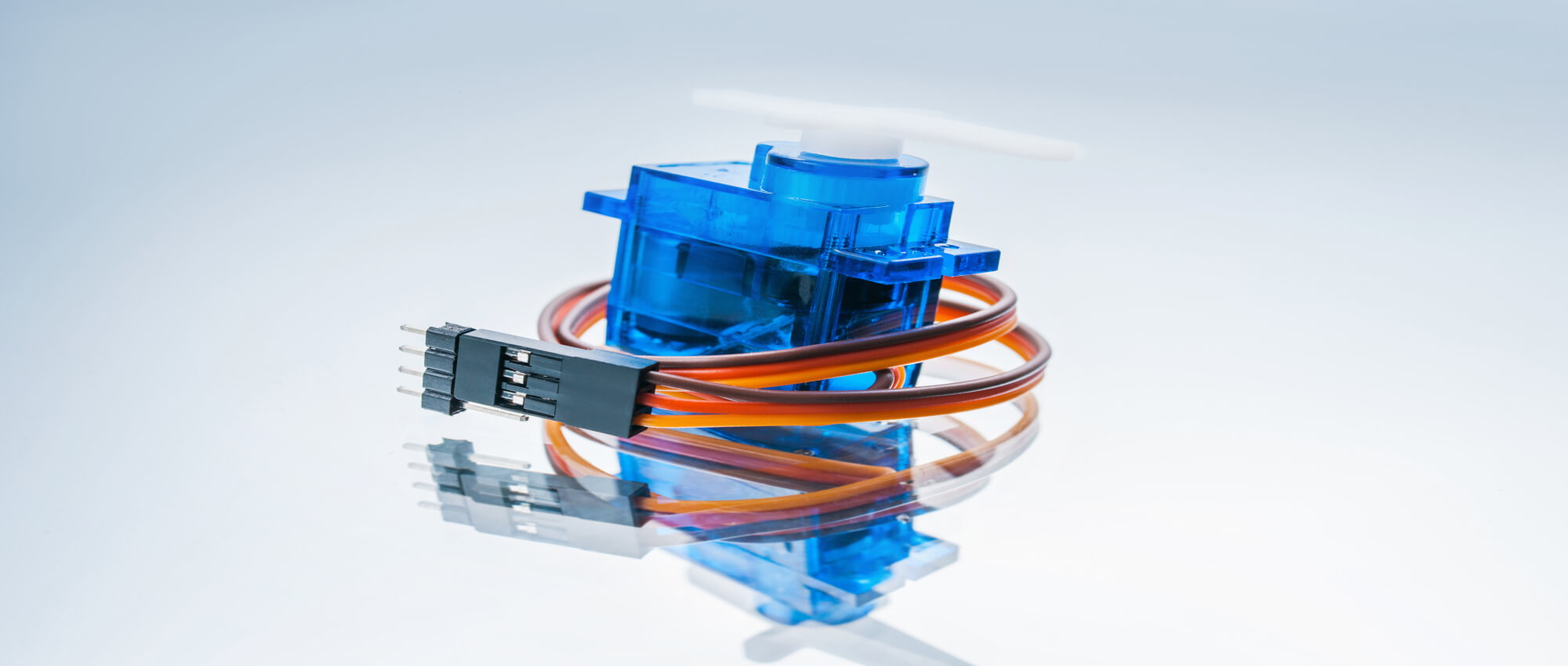

Curso de Manutenção e Parametrização de Servomotores e Motoredutores

O objetivo do curso é incluir informações importantes para o seu funcionamento, manutenção e parametrização dos servomotores e motoredutores, além de informações técnicas e das dimensões correspondentes. Destina-se a todas as pessoas encarregadas da montagem, instalação, colocação em funcionamento, manutenção e parametrização dos mesmos.

O que são Servomotores?

Os servos são destinados para aplicações onde é necessário fazer o controle de movimento com posicionamento de alta precisão, reversão rápida e de alto desempenho e são classificados em dois tipos: Motores CA (corrente alternada) e motores CC (corrente contínua). Aplicação: robótica, sistemas automatizados, máquinas CNC, etc.

O que são Motoredutores?

Os motoredutores ou motorredutores são sistemas compostos por um motor elétrico e uma engrenagem de redução utilizados para fazer a adequação da velocidade para a rotação que é requerida no dispositivo a ser acionado.

Resolvers x Encoders:

O Resolvers é um transdutor eletromagnético, usado em diversas aplicabilidades para obter um rápido retorno na posição e aceleramento, tendo em vista usabilidades leves e/ou pesadas, são empregados para realimentação de servomotores por serem altamente resistentes ao calor. São dispositivos de retorno, e emitem um sinal analógico, geralmente são postos em ambientes com possíveis emissões radiológicas, pois a falta de equipamentos eletrônicos impede o contágio de radiação. Logo os Encoders são empregados com as mesmas finalidades, mas diferentemente emitem sinais digitais.

Tipos de Manutenção:

Nível 01: Manutenção Preventiva; Manutenção Corretiva; Manutenção Controlada/Preditiva.

Nível 02: Manutenção Programada; Manutenção Não-Programada; Manutenção em Campo: Manutenção fora de Campo.

Nível 03: Manutenção Corretiva planejada; Manutenção Corretiva não planejada; Manutenção Preventiva Sistemática; Manutenção Preventiva Periódica; Manutenção Detectiva “Pró-Ativa”; Manutenção Autônoma, Manutenção Produtiva Total (TPM) e Gestão de Engenharia de Manutenção.

Clique no Link: Critérios para Emissão de Certificados conforme as Normas

Treinamento Livre Profissionalizante Noções Básicas (Não substitui Formação Acadêmica ou Ensino Técnico)Certificado de conclusão

Curso de Manutenção e Parametrização de Servomotores e Motoredutores

Designação dos redutores e opções;

Componentes do lado de entrada;

Durabilidade a temperatura;

Dispositivos analógicos e digitais;

Transdutor Resolvers e Encoders;

Base oscilante, motores trifásicos e motoredutor;

Motores freio trifásicos e vaso de expansão de óleo;

Motores com redutor duplo e adaptadores;

Cargas radiais e axiais;

Motor de Passo;

Motor tipo CC (Corrente Contínua)

Motor tipo CA (Corrente Alternada)

Servo Síncrono (Brushless);

Motor de Indução;

Análise dos Transdutores (Resolvers e Encoders);

Sensores e dispositivos eletro-mecanicos;

Sistemas elétricos de transporte suspenso;

Adaptador para servomotores, limitador binário e acoplamento hidráulico;

Redutores de engrenagens cónica instalados em base oscilante;

Tampa de entrada, proteção e comutação;

Características elétricas, mecânicas e térmicas;

Frequência de arranque e ligações dos controles do freio;

Freios e conectores de ficha;

Encoder e ventilação forçada;

Massa centrífuga, anti retorno e chapéu de proteção;

Guarda ventilador com atenuação de ruído;

Comutador e operação com conversor de frequência;

Posição de montagem e da caixa de terminais;

Lubrificantes, montagem e desmontagem;

Redutores de veio oco e chaveta;

Rebaixado com disco de aperto;

Integração de servomotores;

Fixação do redutor e braços de binário;

Contornos do flange e tampas fixas;

Estrutura geral dos servomotores síncronos;

Chapa de características e designação da unidade;

Características instalada e designação no servomotor;

Número de série e equipamento adicional;

Componentes mecânicos;

Sensor e medidor de temperatura;

Variantes de ligação e ventilação forçada;

Ferramentas necessárias e meios auxiliares;

Armazenamento prolongado dos servomotores;

Resistência do isolamento demasiado baixa;

Instalação do motor e tolerâncias de instalação;

Reajuste do desbloqueador manual para freio;

Instalação elétrica e determinações adicionais;

Esquemas de ligações dos cabos;

Proteção do retificador do freio contra interferências e térmica do motor;

Ligação dos cabos de potência e sinal de sistema de conectores;

Posição dos conectores e sinal de caixa de terminais;

Sistema encoder através do conector;

Pinos do conector no lado do cabo;

Cabo encoder, ventilação forçada e pré fabricados;

Esquemas de ligações dos conectores para os motores e controlador do freio;

Limpeza, inspeção e manutenção;

Substituição dos discos do freio, magneto e do binário de frenagem;

Segurança funcional e uso recomendado;

Transporte e armazenamento;

Instalação e ligação elétrica;

Colocação em funcionamento e operação;

Superfícies quentes em sevomotores;

Complementos da Atividade – Conscientização da Importância:

APR (Análise Preliminar de Riscos);

PE (Plano de Emergência);

PGR (Plano de Gerenciamento de Riscos);

GRO (Gerenciamento de Riscos Ocupacionais);

Compreensão da necessidade da Equipe de Resgate – NBR 16710;

A Importância do conhecimento da tarefa;

Prevenção de acidentes e noções de primeiros socorros;

Proteção contra incêndios – NBR 14276;

Percepção dos riscos e fatores que afetam as percepções das pessoas;

Impacto e fatores comportamentais na segurança: Fator medo;

Como descobrir o jeito mais rápido e fácil para desenvolver Habilidades;

Como controlar a mente enquanto trabalha;

Como administrar e gerenciar o tempo de trabalho;

Porque equilibrar a energia durante a atividade a fim de obter produtividade;

Consequências da Habituação do Risco;

Causas de acidente de trabalho;

Noções sobre Árvore de Causas;

Entendimentos sobre Ergonomia, Análise de Posto de Trabalho e Riscos Ergonômicos;

Noções básicas de:

HAZCOM – Hazard Communication Standard (Padrão de Comunicação de Perigo);

HAZMAT – Hazardous Materials (Materiais Perigosos);

HAZWOPER – Hazardous Waste Operations and Emergency Response (Operações de Resíduos Operações Perigosas e Resposta a Emergências);

Ciclo PDCA (Plan-Do-Check-Act) – ISO 45001;

FMEA – Failure Mode and Effect Analysis (Análise de modos e efeitos de falha);

SFMEA – Service Failure Mode and Effect Analysis (Análise de modos e efeitos de falha de serviços);

PFMEA – Process of Failure Mode and Effects Analysis (Análise de modos e efeitos de falha de Processos);

DFMEA – Design Failure Mode and Effect Analysis (Análise de modos e efeitos de falha de Design);

Análise de modos, efeitos e criticidade de falha (FMECA);

Ferramenta Bow Tie (Análise do Processo de Gerenciamento de Riscos);

Ferramenta de Análise de Acidentes – Método TRIPOD;

Padrão de Comunicação e Perigo (HCS (Hazard Communication Standard) – OSHA;

Exercícios Práticos;

Registro das Evidências;

Avaliação Teórica e Prática;

Certificado de Participação.

Curso de Manutenção e Parametrização de Servomotores e Motoredutores