Nome Técnico: CURSO CAPACITAÇÃO NR 12 SEGURANÇA NA OPERAÇÃO DE MÁQUINA EXTRUSORA DE PLÁSTICO

Referência: 144271

Ministramos Cursos e Treinamentos; Realizamos Traduções e Versões em Idioma Técnico: Português, Inglês, Espanhol, Francês, Italiano, Mandarim, Alemão, Russo, Sueco, Holandês, Hindi, Japonês e outros consultar.

Curso Extrusora de Plástico

O objetivo do Curso Extrusora de Plástico é capacitar o operador para compreender, interpretar e aplicar com segurança todos os princípios que regem a operação de máquinas extrusoras de plástico, com base direta na NR 12. Assim, o participante desenvolve consciência técnica sobre os riscos mecânicos, térmicos, elétricos e de processo, além de entender como cada sistema da extrusora interage com a segurança, a produtividade e a integridade física. Dessa forma, ele deixa de apenas “operar” e passa a controlar o processo com responsabilidade e domínio técnico.

Além disso, o curso tem como propósito formar um profissional capaz de identificar perigos, prevenir acidentes e tomar decisões seguras durante a operação, paradas, ajustes e situações anormais do equipamento. Consequentemente, reduz-se o risco de falhas humanas, acidentes e perdas operacionais, fortalecendo a cultura de segurança dentro da linha de produção, sempre em conformidade prática com os requisitos estabelecidos pela NR 12.

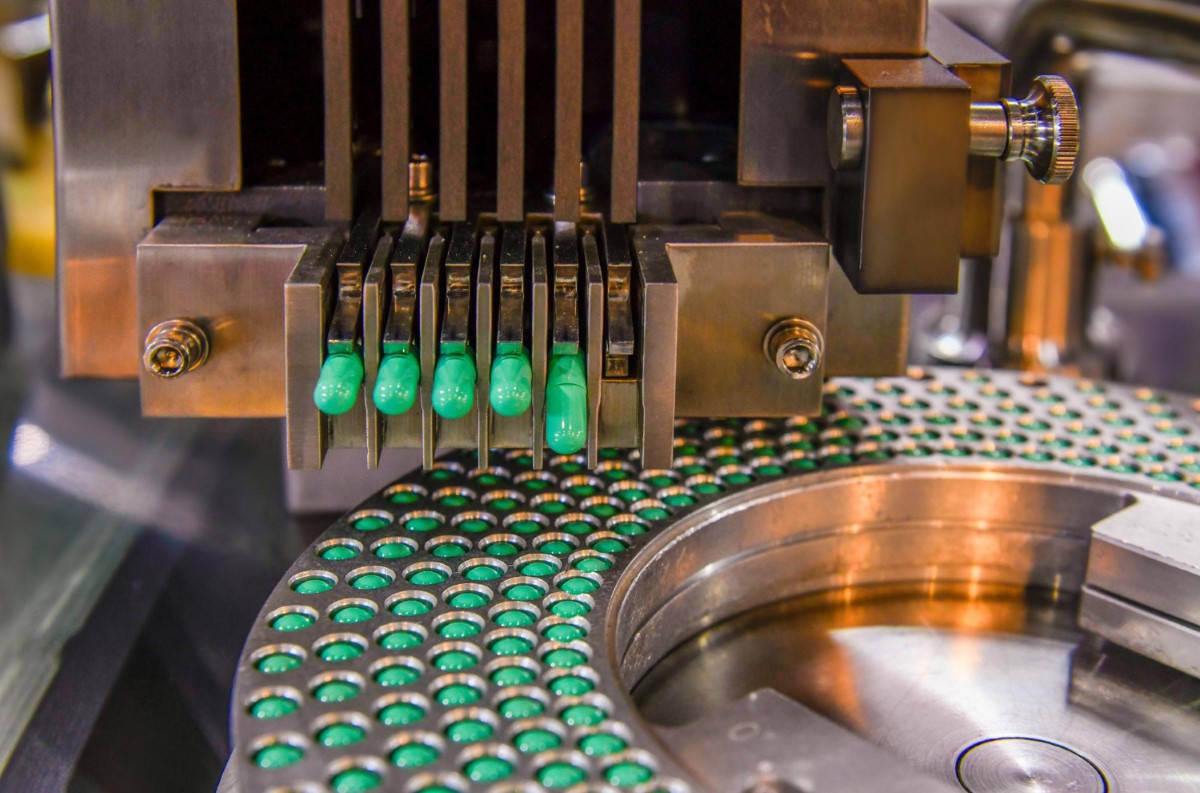

Extrusora com proteção física e fluxo contínuo de material termoplástico.

Quem deve operar a máquina extrusora de plástico segundo os critérios de segurança estabelecidos pela NR 12?

Somente trabalhadores devidamente capacitados, treinados e autorizados pela empresa devem operar a máquina extrusora, conforme estabelece a NR 12. O operador precisa compreender os riscos mecânicos, térmicos, elétricos e operacionais envolvidos no processo, além de conhecer os dispositivos de segurança e os procedimentos de parada, bloqueio e emergência.

Além disso, a empresa deve garantir que esse operador esteja com treinamento atualizado, avaliação de competência documentada e conhecimento das instruções de operação e segurança da máquina. Dessa forma, a operação deixa de ser uma atividade empírica e passa a ser um processo controlado, reduzindo drasticamente a possibilidade de acidentes.

Quando a operação da extrusora deve ser interrompida para evitar riscos à integridade física do trabalhador?

A operação deve ser interrompida sempre que forem identificadas condições inseguras, falhas nos dispositivos de proteção, anomalias de temperatura, pressão excessiva, vibração anormal, ruídos incomuns ou qualquer situação que comprometa o controle operacional da máquina e a segurança do trabalhador.

| Situação identificada | Ação obrigatória |

|---|---|

| Falha na proteção física | Parar imediatamente a máquina |

| Superaquecimento do cilindro | Acionar parada e isolar área |

| Ruído ou vibração anormal | Desligar e comunicar manutenção |

| Falha no botão de emergência | Suspender operação até correção |

| Vazamento de material fundido | Parada imediata e bloqueio |

Curso Extrusora de Plástico: O principal risco associado ao superaquecimento do cilindro durante o processo de extrusão

O superaquecimento do cilindro compromete o controle térmico do processo e eleva os riscos operacionais de forma direta.

Risco de degradação do polímero gerando gases tóxicos

Risco de queima grave por contato ou respingo de material fundido

Aumento descontrolado da pressão interna do sistema

Comprometimento do sem-fim por dilatação excessiva

Possibilidade de falha estrutural no cilindro por estresse térmico

Sistema de aplicação plástica sob controle térmico e pressão monitorada.

Por que a identificação e o controle dos perigos remanescentes são essenciais na operação segura da extrusora?

Porque nem todos os riscos podem ser eliminados totalmente por dispositivos de proteção, barreiras físicas ou sistemas automáticos. Os perigos remanescentes permanecem presentes durante a operação e exigem que o operador tenha percepção de risco, disciplina operacional e conhecimento técnico contínuo sobre a máquina.

Além disso, a NR 12 exige a identificação, sinalização e comunicação clara desses perigos aos trabalhadores. Quando a empresa ignora essa etapa, ela transfere conscientemente o risco ao operador e o obriga a atuar no improviso. E improvisar diante de uma máquina quente, pressurizada e em movimento não é erro: é fabricar acidente.

Onde devem ser instalados os dispositivos de parada de emergência para garantir acesso rápido e eficaz ao operador?

Os dispositivos de parada de emergência ficam instalados em locais visíveis, com acesso direto e próximos aos pontos críticos de operação e alimentação da extrusora, permitindo que o operador acione imediatamente em qualquer situação de risco.

| Local de instalação | Justificativa técnica |

|---|---|

| Próximo à área de operação | Permite reação rápida do operador |

| Próximo ao ponto de alimentação | Protege em risco durante abastecimento |

| Em pontos de acesso lateral | Atende intervenções em manutenção |

| Em posição visível e sinalizada | Evita atraso por localização |

| A uma altura ergonômica | Garante acionamento sem esforço |

Quando é obrigatório realizar a redução de temperatura da extrusora durante pausas operacionais?

A redução de temperatura torna-se obrigatória sempre que houver pausa no processo por tempo suficiente para gerar degradação térmica do material dentro do cilindro.

Evita degradação do polímero no sistema

Reduz riscos de carbonização interna

Previne aumento descontrolado de pressão

Diminui risco de vapores e gases tóxicos

Aumenta a vida útil das resistências térmicas

Curso Extrusora de Plástico: O papel do operador na prevenção de acidentes em sistemas de extrusão de plástico

O operador é o agente direto de prevenção de acidentes, pois ele interage com a máquina em tempo real e toma decisões durante situações normais e anormais. Ele deve atuar de forma ativa, observando parâmetros operacionais, monitorando alarmes, respeitando limites operacionais e acionando dispositivos de segurança sem hesitação quando qualquer anomalia surgir.

Além disso, ele não é apenas um executor de comandos, mas um elemento do sistema de proteção da extrusora. Quando treinado conforme a NR 12, ele age como um elo de segurança entre a tecnologia, os procedimentos e a preservação da vida dentro do ambiente industrial.

Linha automatizada de moldagem e transporte conforme requisitos da NR 12.

Qual a importância do Curso Extrusora de Plástico?

A importância do Curso Extrusora de Plástico está em capacitar operadores e profissionais para atuarem com domínio técnico, consciência de risco e comportamento preventivo na operação de máquinas extrusoras de plástico, reduzindo significativamente acidentes, falhas operacionais e paradas inesperadas. Ao compreenderem os sistemas mecânicos, térmicos, elétricos e de segurança do equipamento, os participantes passam a intervir de forma correta, evitando improvisos, exposição a temperaturas extremas, pressões elevadas e riscos de esmagamento.

Além disso, o curso fortalece a conformidade legal e a cultura de segurança, alinhando a operação aos requisitos da NR 12 e capacitação técnica. Dessa forma, a organização protege vidas, preserva ativos e melhora sua performance operacional de maneira sustentável.

Clique no Link: Critérios para Emissão de Certificados conforme as Normas

Certificado de conclusão

Curso Operador Máquina Extrusora de Plástico

CURSO CAPACITAÇÃO NR 12 SEGURANÇA NA OPERAÇÃO DE MÁQUINA EXTRUSORA DE PLÁSTICO

Carga Horária: 16 Horas

MÓDULO 1 – Fundamentos de Segurança em Extrusoras (2 Horas)

Introdução aos princípios da NR 12 aplicados às máquinas de extrusão de plástico.

Diferença entre utilização correta, incorreta e limitada.

Conceitos de perigo, risco e perigos remanescentes.

Restrição de serviço e controle de área de trabalho.

Placas de identificação, placas de características e simbologia técnica.

Sinais e letreiros de segurança.

MÓDULO 2 – Arquitetura da Máquina Extrusora (2 Horas)

Descrição funcional dos componentes: tremonha, sem-fim transportador, cilindro, flange e refrigeração.

Sistema de aquecimento e fitas térmicas.

Unidade de bombas e dissipador de calor.

Sistema pneumático, tampas, válvulas e derivações.

Dispositivos, coberturas e proteções fixas e móveis.

Proteção contra sobretemperatura.

MÓDULO 3 – Sistemas Elétricos e de Comando (2 Horas)

Interruptor principal, tomadas e conjunto de luzes avisadoras.

Painel de comando do regulador de temperatura.

Disposição de cabos e tensão da rede.

Ligação de proteção à terra e fusíveis.

Utilização de interruptores diferenciais.

Circuitos externos de comando e de sinais.

Cadeia externa de paragem de emergência.

MÓDULO 4 – Segurança de Operação e Paragem (2 Horas)

Desconexão segura conforme NR 12.

Botão de paragem de emergência e cadeia de segurança.

Proteção contra funcionamento em vazio.

Vigilância de pressão, temperatura e nível.

Bloqueios por subtemperatura e sobrepressão.

Elemento termofusível e prevenção de falhas.

MÓDULO 5 – Instalação, Montagem e Infraestrutura (2 Horas)

Requisitos para instalação e necessidade de espaço.

Levantamento, transporte e posicionamento.

Experiência mínima do pessoal de instalação.

Aspiração de vapores de cola.

Ligações elétricas, pneumáticas e de interface.

Sistema de refrigeração, água de retorno e proteção contra corrosão.

MÓDULO 6 – Preparação para Operação Segura (2 Horas)

Preparação para a primeira colocação em funcionamento.

Influência da humidade residual do granulado.

Arranque inicial e ajuste de temperaturas.

Programa de valor nominal.

Significado dos símbolos operacionais.

Redução de temperatura durante pausas.

MÓDULO 7 – Modos de Operação e Controle (2 Horas)

Operação automática, manual e de serviço.

Unidade autónoma e dependente da máquina principal.

Arranque automático sincronizado.

Regulação por pressão e por velocidade.

Calibração do sensor de pressão.

Operação comandada por sinais externos.

MÓDULO 8 – Alarmes, Falhas e Indicativos de Segurança (2 Horas)

Sistema de alarmes e códigos de falha.

Símbolos de alarme e de segurança.

Localização teórica de avarias e análise causal.

Peças sobressalentes e sensores críticos.

Sensor de pressão eletrônica com avaliação integrada.

Primeiros socorros aplicados a emergências industriais.

Finalização e Certificação:

Exercícios Práticos (quando contratado);

Registro das Evidências;

Avaliação Teórica;

Avaliação Prática (Quando contratada);

Certificado de Participação.

NOTA:

Ressaltamos que o Conteúdo Programático Normativo Geral do Curso ou Treinamento poderá ser alterado, atualizado, acrescentando ou excluindo itens conforme necessário pela nossa Equipe Multidisciplinar. É facultado à nossa Equipe Multidisciplinar atualizar, adequar, alterar e/ou excluir itens, bem como a inserção ou exclusão de Normas, Leis, Decretos ou parâmetros técnicos que julgarem aplicáveis, estando relacionados ou não, ficando a Contratante responsável por efetuar os devidos atendimentos no que dispõem as Legislações pertinentes.