Nome Técnico: CURSO APRIMORAMENTO MANUTENÇÃO PREVENTIVA, CORRETIVA, CONTROLADA/PREDITIVA DE DRIVES ELÉTRICOS – NOÇÕES BÁSICAS (NÍVEL 01)

Referência: 198724

Ministramos Cursos e Treinamentos; Realizamos Traduções e Versões em Idioma Técnico: Português, Inglês, Espanhol, Francês, Italiano, Mandarim, Alemão, Russo, Sueco, Holandês, Hindi, Japonês e outros consultar

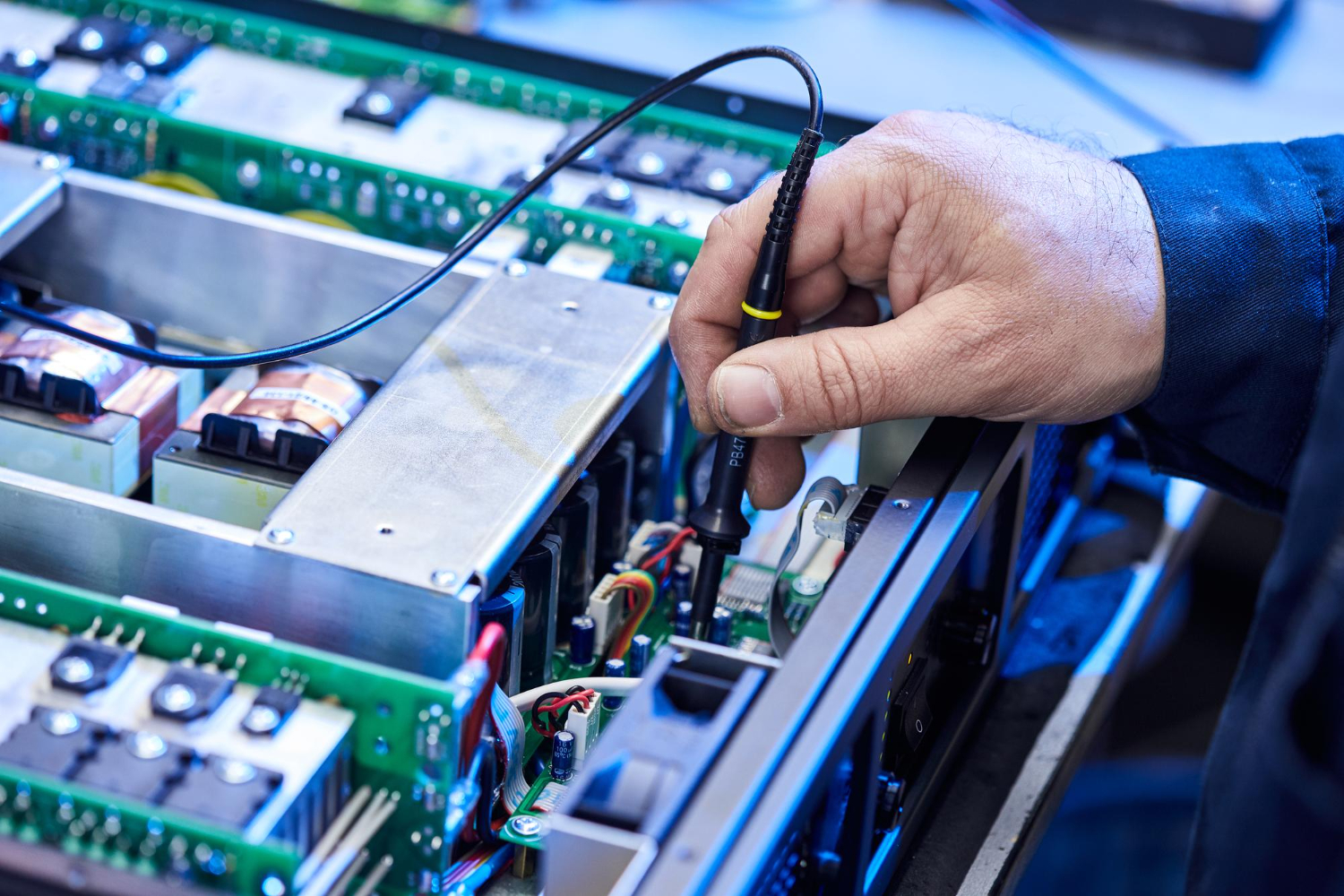

Curso Manutenção Drives Elétricos

O Curso Manutenção Drives Elétricos capacita profissionais para realizar a manutenção eficiente de drives elétricos, equipamentos fundamentais para o controle de motores em diversas indústrias. Durante o treinamento, os participantes aprendem desde os conceitos básicos até as práticas avançadas, garantindo um conhecimento sólido e aplicável ao dia a dia profissional.

Desde o início, o curso apresenta os princípios de funcionamento dos drives elétricos, explicando suas características, modos de operação e aplicações. Em seguida, os alunos exploram a configuração e a parametrização, habilidades essenciais para otimizar o desempenho dos equipamentos. Além disso, o treinamento ensina técnicas eficazes para diagnóstico e solução de falhas, permitindo intervenções rápidas e seguras.

Para garantir a durabilidade dos drives elétricos, o curso aborda detalhadamente as estratégias de manutenção. Os participantes aprendem a implementar a manutenção preventiva, que reduz riscos de falhas, a manutenção corretiva, aplicada quando ocorrem problemas inesperados, e a manutenção preditiva, que antecipa falhas por meio do monitoramento contínuo. Mais do que isso, o curso enfatiza a necessidade de seguir normas técnicas e de segurança, promovendo boas práticas no ambiente de trabalho.

Esse treinamento é ideal para técnicos em eletrônica e eletrotécnica, engenheiros eletricistas e mecânicos, além de estudantes que desejam aprimorar seus conhecimentos. Com essa capacitação, os profissionais se tornam aptos a atuar em diversas indústrias, garantindo maior eficiência e confiabilidade nos sistemas elétricos.

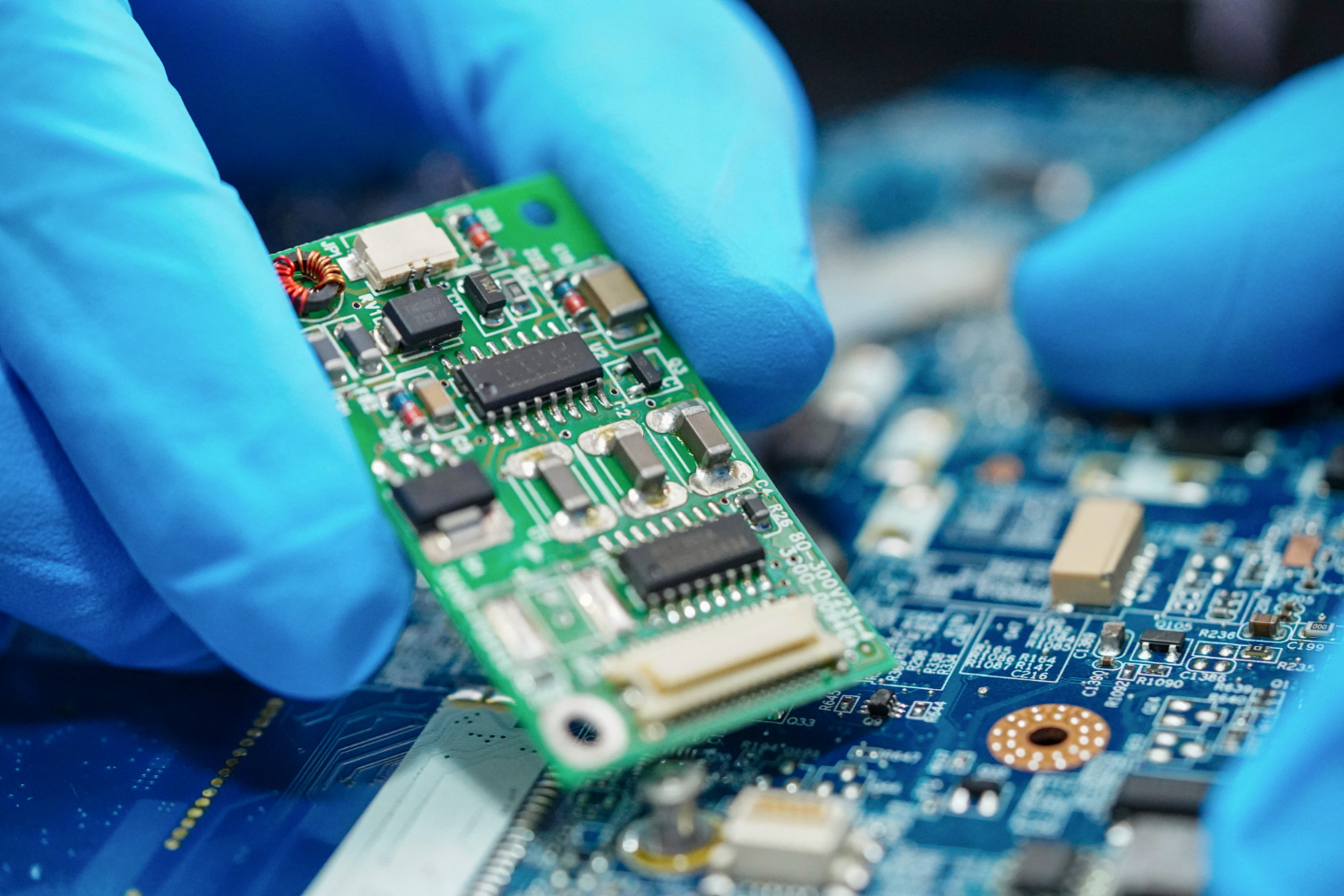

Placa de circuito sendo manuseada com cuidado, ilustrando o processo de montagem ou reparo de componentes essenciais em drives elétricos.

O que é Drives Elétricos?

Os drives elétricos são dispositivos eletrônicos usados para controlar o funcionamento de motores elétricos. Eles regulam a velocidade, o torque e a direção do motor, permitindo ajustes precisos para diferentes aplicações industriais. O funcionamento dos drives é simples: eles modulam a energia elétrica fornecida ao motor, alterando a frequência e a tensão da corrente. Isso, por sua vez, ajusta a velocidade do motor de acordo com a necessidade do processo em que ele está inserido.

Em diversas indústrias, os drives elétricos são essenciais, pois proporcionam maior eficiência energética, já que a velocidade do motor pode ser ajustada conforme a demanda, evitando desperdícios. Além disso, eles ajudam a melhorar o controle de processos e a reduzir o desgaste do motor, aumentando sua vida útil.

Esses dispositivos são amplamente utilizados em sistemas como ventilação, bombeamento, transportadores e compressores, onde é necessário um controle contínuo e preciso da operação do motor. Portanto, os drives elétricos são fundamentais para otimizar o desempenho e garantir a operação eficiente de motores em diversas áreas industriais.

Qual a Importância do Curso Manutenção Drives Elétricos?

O curso de Manutenção de Drives Elétricos é de extrema importância para profissionais que atuam com sistemas de controle de motores. Primeiramente, ele fornece conhecimentos essenciais sobre o funcionamento desses dispositivos, que são fundamentais para otimizar o desempenho dos motores e reduzir o consumo de energia em processos industriais. Ao entender como configurar, parametrizar e diagnosticar falhas em drives elétricos, os participantes adquirem habilidades práticas que aumentam a eficiência e a confiabilidade dos sistemas.

Além disso, o curso capacita os profissionais para realizar a manutenção preventiva e corretiva de maneira eficaz, o que ajuda a evitar falhas inesperadas e aumenta a vida útil dos equipamentos. Com isso, as empresas reduzem custos com reparos e paralisações não planejadas, garantindo maior produtividade e continuidade das operações.

Outro ponto importante é que, ao aprender a realizar manutenção preditiva, o curso permite antecipar problemas antes que eles ocorram, utilizando ferramentas de monitoramento para identificar falhas iminentes. Isso, por sua vez, contribui para um ambiente de trabalho mais seguro e eficiente, já que as máquinas funcionam de maneira otimizada e com menos riscos de parar inesperadamente.

Em resumo, a importância do curso está em capacitar os profissionais a garantir o funcionamento ideal dos drives elétricos, otimizando processos industriais, economizando recursos e minimizando riscos operacionais.

Close detalhado de uma placa de circuito eletrônico, representando a base de controle para drives elétricos, onde componentes como capacitores e resistores desempenham papéis críticos na regulação e no funcionamento.

Quais os principais Drives Elétricos?

Os principais drives elétricos são classificados conforme sua aplicação e a tecnologia que utilizam para controlar os motores. A seguir, destacam-se os mais comuns no mercado:

Inversores de Frequência (VFD – Variable Frequency Drives): Controlam a velocidade do motor ajustando a frequência da corrente elétrica, sendo usados em ventiladores, bombas e transportadores. Eles economizam energia ao ajustar a velocidade conforme a demanda.

Soft Starters (Partidores Suaves): Reduzem a corrente e o torque durante a partida do motor, protegendo os componentes mecânicos e elétricos, especialmente em grandes motores de bombas e ventiladores.

Controladores de Torque (Torque Drives): Focam no controle do torque do motor, ideais para sistemas que exigem torque constante, como içamento e transportadores.

Drives de Corrente Contínua (DC Drives): Oferecem controle preciso de velocidade e resposta rápida a mudanças de carga, sendo usados em sistemas de tração e processos industriais que exigem alta precisão.

Drives de Motor de Passo (Stepper Drives): Controlam motores de passo para posicionamento preciso, comuns em impressoras e sistemas de automação.

Cada tipo de drive elétrico tem suas características e é escolhe-se conforme a aplicação específica. Portanto, a escolha do drive correto depende das necessidades de controle de velocidade, torque e da aplicação do motor. A compreensão dos diferentes tipos de drives garante uma operação mais eficiente e segura nos processos industriais.

Curso Manutenção Drives Elétricos: Tipos de Manutenção

N-01: Manutenção Preventiva; Manutenção Corretiva; Manutenção Controlada/Preditiva.

N-02: Manutenção Programada; Manutenção Não-Programada; Manutenção em Campo: Manutenção fora de Campo.

N-03: Manutenção Corretiva planejada; Manutenção Corretiva não planejada; Manutenção Preventiva Sistemática; Manutenção Preventiva Periódica; Manutenção Detectiva “Pró-Ativa”; Manutenção Autônoma, Manutenção Produtiva Total (TPM) e Gestão de Engenharia de Manutenção.

Clique no Link: Critérios para Emissão de Certificados conforme as Normas

Treinamento Livre Profissionalizante Noções Básicas (Não substitui Formação Acadêmica ou Ensino Técnico)Certificado de conclusão

Curso Manutenção Drives Elétricos

CURSO APRIMORAMENTO MANUTENÇÃO PREVENTIVA, CORRETIVA, CONTROLADA/PREDITIVA DE DRIVES ELÉTRICOS – NOÇÕES BÁSICAS (NÍVEL 01)

Carga Horária Total: 40 Horas

Conteúdo Programático Normativo:

Módulo 1 – Fundamentos de Drives Elétricos (6h)

Conceitos básicos de acionamentos elétricos

Tipos de drives elétricos

Principais componentes de um drive elétrico

Aplicações industriais dos drives elétricos

Segurança no manuseio e operação

Módulo 2 – Manutenção Preventiva de Drives Elétricos (8h)

Conceito e importância da manutenção preventiva

Procedimentos e cronogramas de manutenção

Inspeção visual e identificação de desgastes

Medição de temperatura e ventilação dos equipamentos

Limpeza e cuidados com placas eletrônicas e conectores

Procedimentos para substituição de componentes desgastados

Módulo 3 – Manutenção Corretiva de Drives Elétricos (8h)

Diagnóstico de falhas e análise de defeitos

Testes e medições com multímetro e osciloscópio

Problemas comuns em drives elétricos e suas causas:

Sobrecorrente e sobrecarga

Falhas de comunicação

Superaquecimento

Falhas de isolamento.

Procedimentos para troca de módulos e reparo de circuitos básicos

Práticas seguras para intervenção em equipamentos energizados

Módulo 4 – Manutenção Preditiva e Monitoramento de Condição (6h)

Introdução à manutenção preditiva

Métodos de monitoramento:

Termografia aplicada a drives elétricos

Análise de vibração e seus impactos

Monitoramento de temperatura e umidade

Técnicas de análise de parâmetros elétricos

Diagnóstico precoce de falhas

Módulo 5 – Configuração e Parametrização Básica de Drives (6h)

Interface de usuário e programação básica

Parametrização de inversores de frequência

Ajustes de tensão, corrente e frequência

Métodos de controle: escalar vs. Vetorial

Comunicação com CLPs e redes industriais

Backup e restauração de configurações

Módulo 6 – Práticas em Laboratório e Estudos de Caso (6h)

Aplicação dos conceitos aprendidos na prática

Diagnóstico e solução de falhas em drives elétricos reais

Simulação de cenários de manutenção preventiva e corretiva

Análise de casos reais de falhas em drives elétricos

Testes de eficiência e otimização do desempenho

NOTA:

Ressaltamos que o Conteúdo Programático Normativo Geral do Curso ou Treinamento poderá ser alterado, atualizado, acrescentando ou excluindo itens conforme necessário pela nossa Equipe Multidisciplinar.

É facultado à nossa Equipe Multidisciplinar atualizar, adequar, alterar e/ou excluir itens, bem como a inserção ou exclusão de Normas, Leis, Decretos ou parâmetros técnicos que julgarem aplicáveis, estando relacionados ou não, ficando a Contratante responsável por efetuar os devidos atendimentos no que dispõem as Legislações pertinentes.

Curso Manutenção Drives Elétricos