Nome Técnico: CURSO APRIMORAMENTO COMO EXECUTAR ATIVIDADES DE CORTE POR PLASMA

Referência: 50977

Ministramos Cursos e Treinamentos; Realizamos Traduções e Versões em Idioma Técnico: Português, Inglês, Espanhol, Francês, Italiano, Mandarim, Alemão, Russo, Sueco, Holandês, Hindi, Japonês e outros consultar.

Certificado de conclusão

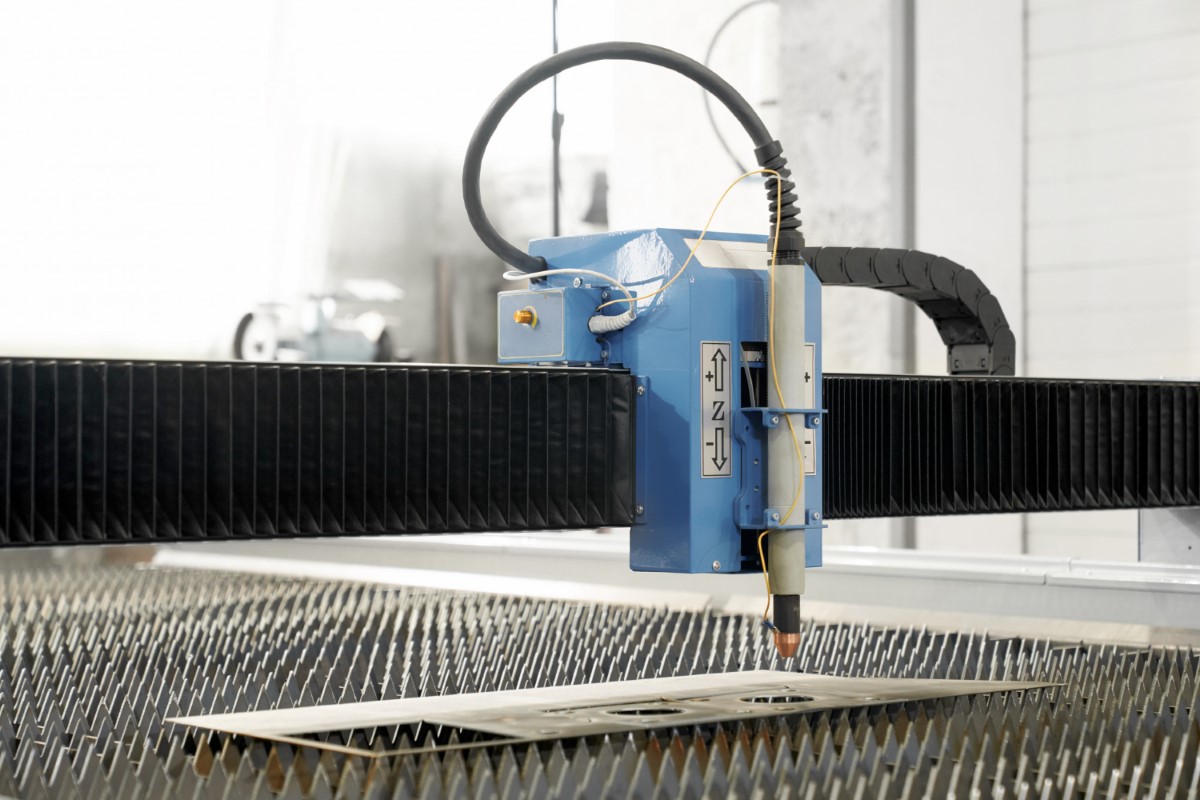

Curso Corte por Plasma

CURSO APRIMORAMENTO COMO EXECUTAR ATIVIDADES DE CORTE POR PLASMA

Carga horária: 40 horas

MÓDULO 1 – Fundamentos do Corte por Plasma (6 Horas)

Formação do arco elétrico e princípios de ionização.

Características do jato de plasma e dinâmica térmica.

Componentes essenciais do sistema: fonte, tocha, eletrodo, bocal, difusor e consumíveis.

Tipos de arco e classificações de processos.

Interação do plasma com diferentes metais.

MÓDULO 2 – Materiais, Espessuras e Comportamento Metalúrgico (4 Horas)

Propriedades térmicas dos principais metais utilizados no setor industrial.

Influência da condutividade, fusão e dilatação no corte.

Efeitos metalúrgicos da zona aquecida.

Técnicas para minimizar empeno e microdeformações.

MÓDULO 3 – Parâmetros de Operação e Estabilidade do Arco (6 Horas)

Amperagem e profundidade de corte.

Velocidade de avanço: reconhecimento de corte lento, rápido e ideal.

Pressão e vazão do ar comprimido no desempenho.

Altura da tocha e controle de distância.

Diagnóstico do desgaste de consumíveis e impacto na qualidade.

MÓDULO 4 – Segurança Técnica e Controles Operacionais (6 Horas)

Riscos térmicos, elétricos, ópticos e respiratórios inerentes ao processo.

Estruturas de proteção física e barreiras contra projeções e radiação.

Critérios para seleção de equipamentos de proteção.

Procedimentos de inspeção, travamento, verificação e sinalização.

Controle de iluminação, ventilação e organização da área de corte.

MÓDULO 5 – Qualidade do Corte e Identificação de Defeitos (6 Horas)

Tipos de imperfeições e suas causas: escória, desvio lateral, serrilhamento e ângulos irregulares.

Avaliação visual e tátil do corte.

Ajustes finos para diferentes espessuras e tipos de materiais.

Correção de parâmetros e eliminação de falhas recorrentes.

MÓDULO 6 – Preparação, Configuração e Ajustes do Sistema (4 Horas)

Verificações pré-operacionais essenciais.

Ajustes da fonte de energia e leitura de sinais de falha.

Otimização do compressor: pressão estável, umidade e desempenho contínuo.

Seleção adequada de consumíveis para cada aplicação.

Procedimentos de desligamento, resfriamento e conservação do equipamento.

MÓDULO 7 – Documentação Técnica, Procedimentos e Análise de Registros (4 Horas)

Estruturação de manuais de instruções e documentação operacional.

Elaboração de procedimentos operacionais padronizados.

Controle de registros, rastreabilidade e identificação de inconsistências.

Requisitos de organização, revisão e melhoria contínua dos processos internos.

Finalização e Certificação:

Exercícios Práticos (quando contratado);

Registro das Evidências;

Avaliação Teórica;

Avaliação Prática (Quando contratada);

Certificado de Participação.

NOTA:

Ressaltamos que o Conteúdo Programático Normativo Geral do Curso ou Treinamento poderá ser alterado, atualizado, acrescentando ou excluindo itens conforme necessário pela nossa Equipe Multidisciplinar. É facultado à nossa Equipe Multidisciplinar atualizar, adequar, alterar e/ou excluir itens, bem como a inserção ou exclusão de Normas, Leis, Decretos ou parâmetros técnicos que julgarem aplicáveis, estando relacionados ou não, ficando a Contratante responsável por efetuar os devidos atendimentos no que dispõem as Legislações pertinentes.

Curso Corte por Plasma