Nome Técnico: CURSO APRIMORAMENTO NBR IEC 60079-19 – ATMOSFERAS EXPLOSIVAS – REPARO, REVISÃO E RECUPERAÇÃO DE EQUIPAMENTOS

Referência: 201998

Ministramos Cursos e Treinamentos; Realizamos Traduções e Versões em Idioma Técnico: Português, Inglês, Espanhol, Francês, Italiano, Mandarim, Alemão, Russo, Sueco, Holandês, Hindi, Japonês e outros consultar.

Curso IEC 60079-19

O Curso IEC 60079-19 tem como objetivo capacitar profissionais para realizar reparo, revisão e recuperação de equipamentos elétricos utilizados em atmosferas explosivas. Além disso, a formação prepara engenheiros, técnicos e equipes de manutenção para aplicar corretamente os requisitos da norma, garantindo que cada intervenção preserve as características de projeto, a segurança contra ignição e a conformidade regulatória.

Além de ensinar a interpretar e aplicar a norma, o curso desenvolve competências práticas, como execução de ensaios pós-reparo, controle de tolerâncias construtivas, elaboração de registros técnicos rastreáveis e implementação de sistemas de qualidade em oficinas de manutenção.

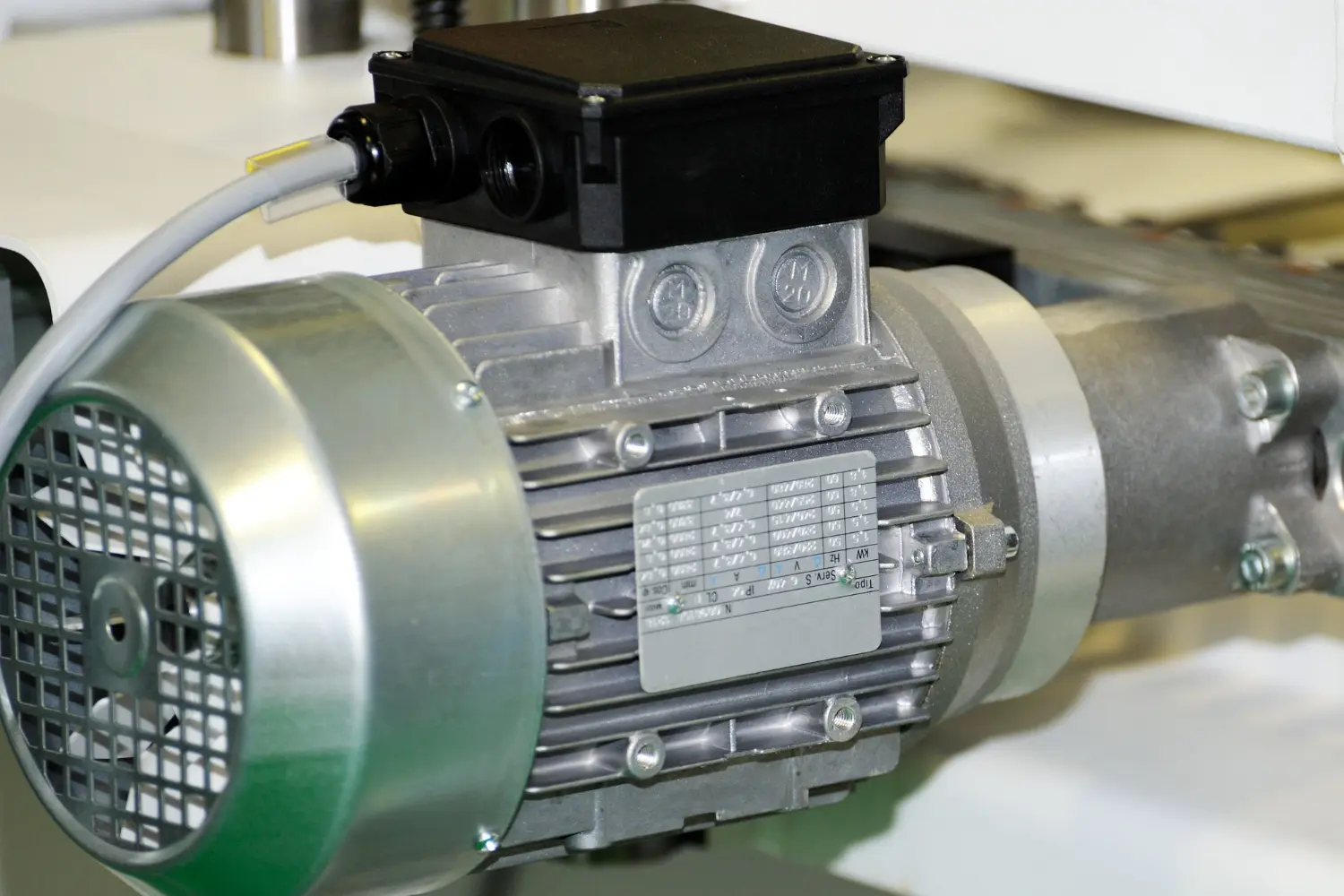

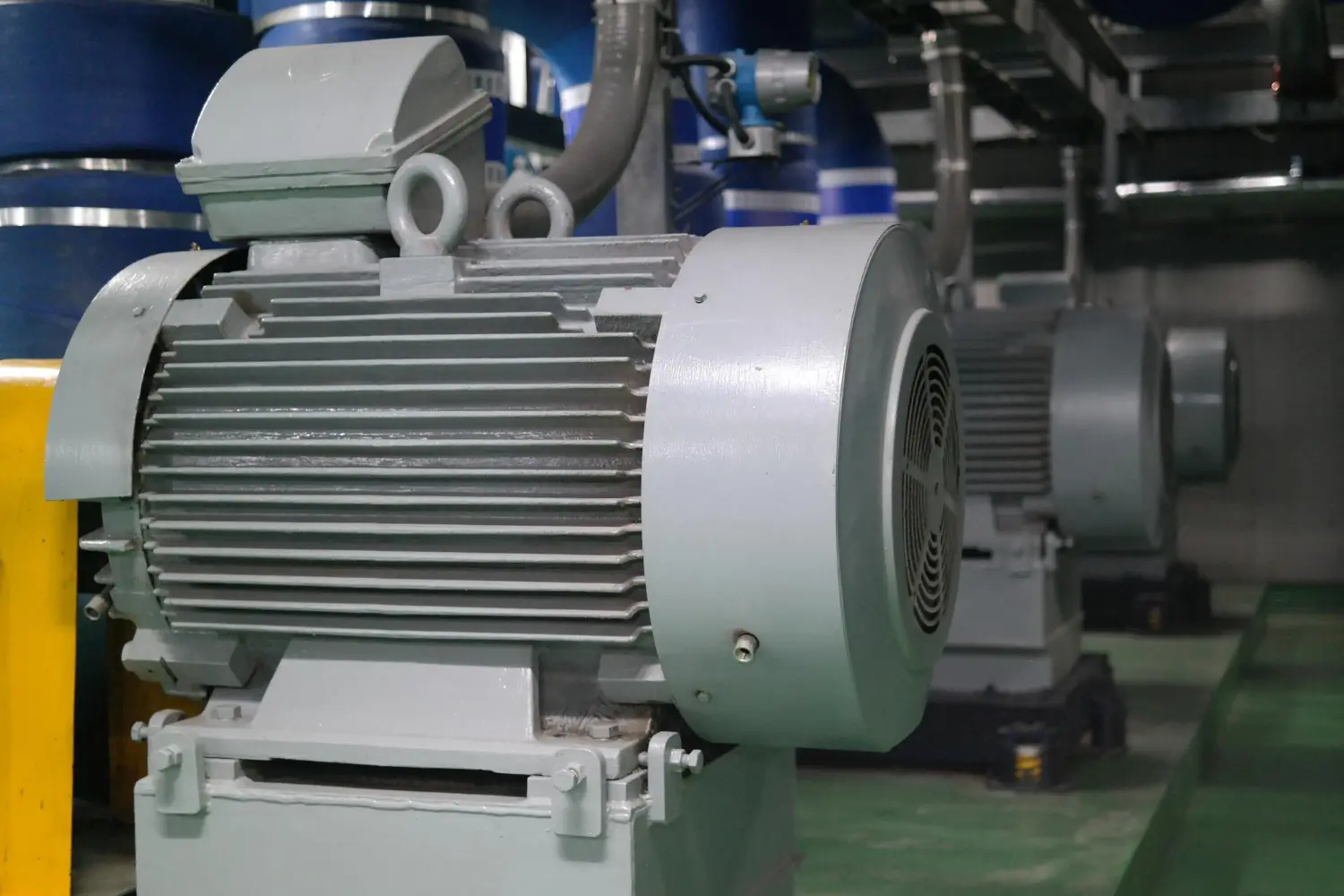

Reparo de motores conforme IEC 60079-19

Qual o objetivo do Curso Atmosferas Explosivas em Reparo de Equipamentos (IEC 60079-19)?

O curso tem como objetivo capacitar profissionais para executar, avaliar e documentar reparos, revisões e recuperações em equipamentos elétricos aplicados em áreas classificadas, conforme os critérios técnicos estabelecidos pela NBR IEC 60079-19. Sendo assim, ele prepara engenheiros e técnicos para garantir que, após qualquer intervenção, os equipamentos mantenham a mesma confiabilidade, desempenho e requisitos de segurança previstos em projeto.

Além de transmitir o domínio normativo, o curso desenvolve competências práticas essenciais, como a execução de ensaios pós-reparo, análise de tolerâncias construtivas, elaboração de registros técnicos rastreáveis e aplicação de sistemas de gestão da qualidade em oficinas especializadas. Em síntese, o objetivo central é formar especialistas capazes de assegurar segurança operacional, conformidade normativa e confiabilidade industrial em instalações sujeitas a atmosferas explosivas.

Quais os riscos nos trabalhos de manutenção em Atmosfera Explosivas?

A manutenção em áreas classificadas exige disciplina técnica e rigor normativo, pois qualquer falha pode transformar um procedimento de rotina em um acidente de grandes proporções. A presença de gases inflamáveis, vapores ou poeiras combustíveis potencializa riscos que precisam ser reconhecidos, controlados e mitigados. Abaixo estão os principais riscos, apresentados em tópicos técnicos:

Centelhas elétricas – conexões frouxas, falhas em cabos ou arcos elétricos podem causar ignição.

Sobreaquecimento – motores, transformadores e painéis podem atingir temperaturas críticas.

Peças inadequadas – uso de componentes não certificados compromete a proteção do equipamento.

Aterramento deficiente – ausência de continuidade elétrica gera descargas eletrostáticas.

Fatores humanos – falta de capacitação ou, além disso, falhas em procedimentos elevam o risco operacional.

Qual a diferença entre revisão preventiva e reparo corretivo em equipamentos de áreas classificadas?

A revisão preventiva é planejada para ocorrer antes de falhas, com inspeções periódicas que avaliam dimensões críticas, isolamento elétrico, interstícios e integridade construtiva. Seu objetivo é antecipar irregularidades, preservando a confiabilidade do equipamento em operação. Além disso, a IEC 60079-19 fornece parâmetros claros para essas revisões, reduzindo riscos de acidentes em atmosferas explosivas.

O reparo corretivo, por outro lado, ocorre após a identificação de uma falha funcional ou estrutural. Nesse caso, exige rigor redobrado na execução, ensaios detalhados e registros documentais completos para assegurar que o equipamento recupere sua conformidade.

Gestão da qualidade em serviços de manutenção Ex

O que a NBR IEC 60079-19 preconiza sobre os Procedimentos de Recuperação de Equipamentos com o Tipo de Proteção “EX” por Brasagem ou Soldagem?

A norma considera a brasagem e soldagem como processos críticos, permitidos apenas em condições controladas. Além disso, o foco é preservar a integridade do equipamento e manter sua conformidade com o tipo de proteção “Ex”.

Controle do processo – monitorar calor, deformações e parâmetros técnicos.

Preservação construtiva – não alterar interstícios, tolerâncias ou vedações.

Rastreabilidade – documentar materiais, procedimentos e resultados.

Certificação – não modificar requisitos definidos pelo fabricante.

Profissionais qualificados – somente executantes treinados podem atuar.

Ensaios finais – testes elétricos, mecânicos e de estanqueidade após o reparo.

Curso IEC 60079-19: Quais ensaios são indispensáveis após o reparo?

Todo equipamento reparado deve passar por ensaios elétricos, mecânicos e de estanqueidade. Por isso, entre eles estão a medição da resistência de isolamento, testes de continuidade elétrica, determinação dos interstícios máximos, ensaios de pressão em invólucros e verificação da integridade térmica dos enrolamentos. Assim, esses ensaios são obrigatórios porque comprovam que o reparo não comprometeu as características originais de proteção do equipamento.

A realização dos testes deve seguir procedimentos documentados e calibrados, garantindo rastreabilidade e confiabilidade nos resultados. Portanto, a ausência de um único ensaio pode invalidar a conformidade do reparo, expondo tanto a oficina quanto a empresa usuária a riscos legais e operacionais. Portanto, os ensaios pós-reparo não são opcionais, mas um requisito técnico e normativo indispensável.

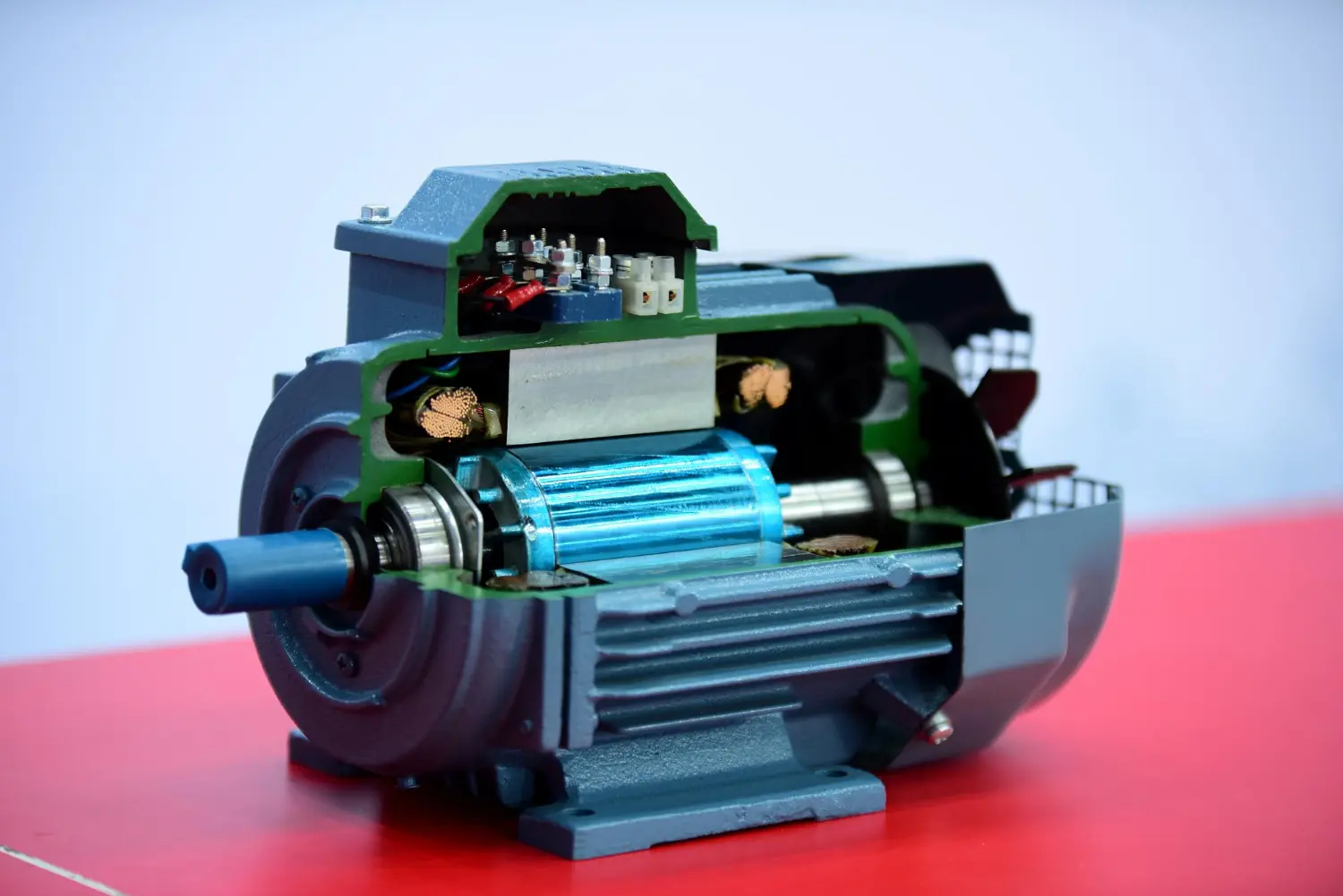

Quais cuidados a norma exige no reenrolamento de motores?

Deve preservar a classe térmica original e utilizar materiais equivalentes ou superiores. Assim, ensaios elétricos pós-reparo, como resistência de isolamento e rigidez dielétrica, são obrigatórios para validar a conformidade.

Manutenção da classe térmica original – o isolamento deve respeitar a especificação de projeto.

Materiais equivalentes ou superiores – fios, vernizes e resinas não podem reduzir a performance.

Ensaios pós-processo – testes elétricos (rigidez dielétrica, resistência de isolamento, continuidade) comprovam a conformidade.

Esses cuidados impedem que o motor perca sua capacidade de dissipar calor ou altere seu comportamento em áreas classificadas. Além disso, sem esse controle, há risco de falha térmica e de perda da certificação do equipamento.

Ensaios pós-reparo em motores elétricos

Curso IEC 60079-19: Quais são os requisitos mínimos de ensaios pós-reparo?

Após qualquer reparo, o equipamento deve obrigatoriamente passar por ensaios que comprovem sua capacidade de operar de forma segura. A norma lista como indispensáveis a resistência de isolamento, a continuidade elétrica, a determinação dos interstícios e tolerâncias críticas, além dos ensaios de estanqueidade e pressão quando aplicáveis. Sendo assim, esses testes garantem que o equipamento continua capaz de suportar as condições de área classificada.

O diferencial está na interpretação desses resultados: não basta que os valores estejam dentro de limites aceitáveis, é preciso comprovar que eles estão alinhados ao projeto original e às exigências do certificado do equipamento. Além disso, os ensaios devem ser conduzidos com instrumentos calibrados e seus resultados anexados ao relatório técnico, servindo como base documental em auditorias e inspeções.

Treinamento Livre Profissionalizante Noções Básicas (Não substitui Formação Acadêmica ou Ensino Técnico)Certificado de conclusão

Curso IEC 60079-19

CURSO APRIMORAMENTO NBR IEC 60079-19 – ATMOSFERAS EXPLOSIVAS – REPARO, REVISÃO E RECUPERAÇÃO DE EQUIPAMENTOS

Carga Horária: 40 Horas

Módulo 1 – Fundamentos e Escopo Normativo (4 Horas)

Escopo do curso e aplicabilidade.

Referências normativas principais: ABNT NBR IEC 60079-19 (Edição 2025) e correlatas.

Reforço dos requisitos de rastreabilidade, critérios de aceite e manutenção do tipo de proteção original.

Termos, definições e generalidades.

Princípios gerais de reparo e revisão em atmosferas explosivas.

Alinhamento ampliado com 60079-0, 60079-14 e 60079-17 para coerência entre instalação, inspeção e reparo.

Módulo 2 – Documentação e Certificação (4 Horas)

Instruções para usuários de equipamentos “Ex”.

Certificados e documentos de certificação.

Registros técnicos e instruções de trabalho.

Reinstalação de equipamentos reparados.

Requisitos legais aplicáveis.

Novas exigências de documentação mínima obrigatória, com padronização mais rigorosa dos relatórios pós-reparo e anexos obrigatórios.

Módulo 3 – Entidades de Serviço e Procedimentos (4 Horas)

Requisitos para entidades de serviços.

Responsabilidades e instruções de serviços.

Reparo, revisão, recuperação e modificações.

Reparos temporários e seus limites.

Exigência clara de validação técnica independente quando houver modificação ou quando o fabricante não puder ser consultado.

Critérios ampliados para auditoria interna e qualificação de oficinas de reparo.

Módulo 4 – Máquinas e Equipamentos Elétricos (4 Horas)

Máquinas elétricas e equipamentos de controle.

Requisitos específicos para motores, rotores, estatores e mancais.

Contratando e assegurando conformidade.

Jaquetas de água, invólucros e terminações.

Novos limites de desgaste admissível, tolerâncias revisadas e métodos reforçados de verificação dimensional de componentes recuperados.

Módulo 5 – Proteção Tipo “d” – À Prova de Explosão (4 Horas)

Invólucros, entradas de cabos e conexões internas.

Requisitos de isolamento, enrolamentos e equipamentos auxiliares.

Eixos, alojamentos de mancais e bucha de deslizamento.

Alterações e modificações permitidas.

Critérios revisados para inspeção de juntas flangeadas, medição de folgas e verificação de interstícios máximos após recuperação.

Módulo 6 – Proteção Tipo “i” – Segurança Intrínseca (4 Horas)

Conexões soldadas, prensa-cabos e fusíveis.

Relés, barreiras de segurança e isoladores galvânicos.

Placas de circuito impresso, optoacopladores e componentes piezoelétricos.

Baterias, transformadores e componentes encapsulados.

Requisitos atualizados para rastreabilidade de componentes eletrônicos substituídos e validação de equivalência técnica.

Módulo 7 – Outros Tipos de Proteção (6 Horas)

Proteção “p” – Pressurização.

Proteção “e” – Segurança aumentada.

Proteção “n” – Não acendível.

Proteção “t” – Proteção por invólucro.

Proteção “o” – Imersão em óleo.

Proteção “q” – Areia/Enchimento granular.

Proteção “s” – Especiais.

Ajustes finos nas tolerâncias de recuperação de invólucros “t” e padronização renovada para qualificação de líquidos protetores utilizados em reparos “o”.

Módulo 8 – Competências e Conformidade (4 Horas)

Conhecimentos, habilidades e competências de pessoas responsáveis e executantes.

Competências pessoais e avaliação prática.

Ensaios e medições em equipamentos “Ex” durante revisão, reparo e recuperação.

Avaliação de melhores práticas em reenrolamento e reparo (informativo).

Exigência ampliada de competências verificáveis, incluindo histórico de treinamento e capacitação contínua alinhada com a nova edição.

Módulo 9 – Controle de Qualidade e Conformidade Final (4 Horas)

Requisitos adicionais para equipamentos de controle “Ex”.

Itens em comum: isoladores, intertravamentos, proteção contra falta à terra.

Procedimentos de conformidade com NBR IEC 60079-19.

Marcação de equipamentos reparados: símbolos, informações e registros.

Determinação do interstício máximo de partes recuperadas.

Inclusão de critérios renovados de marcação pós-reparo, padronização obrigatória do relatório final e requisitos adicionais para controle metrológico.

NOTA:

Ressaltamos que o Conteúdo Programático Normativo Geral do Curso ou Treinamento poderá ser alterado, atualizado, acrescentando ou excluindo itens conforme necessário pela nossa Equipe Multidisciplinar. É facultado à nossa Equipe Multidisciplinar atualizar, adequar, alterar e/ou excluir itens, bem como a inserção ou exclusão de Normas, Leis, Decretos ou parâmetros técnicos que julgarem aplicáveis, estando relacionados ou não, ficando a Contratante responsável por efetuar os devidos atendimentos no que dispõem as Legislações pertinentes.

Curso IEC 60079-19